0102030405

Trục khuỷu động cơ của Komotashi: Cái nhìn chi tiết về quy trình sản xuất

2024-06-20 10:26:14

Giới thiệu

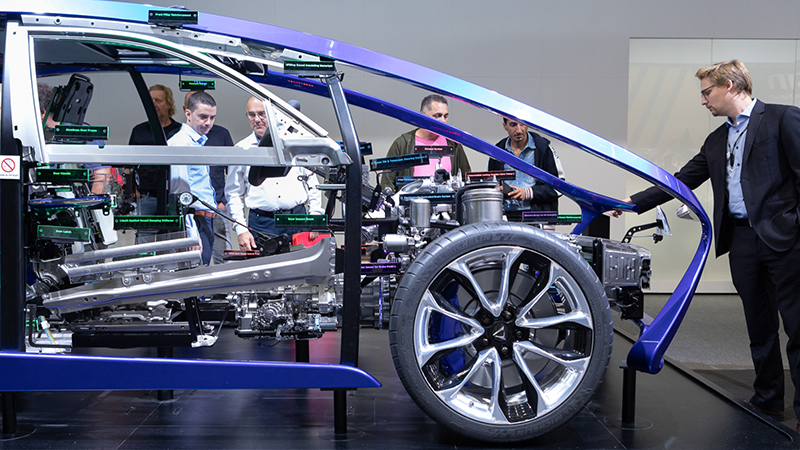

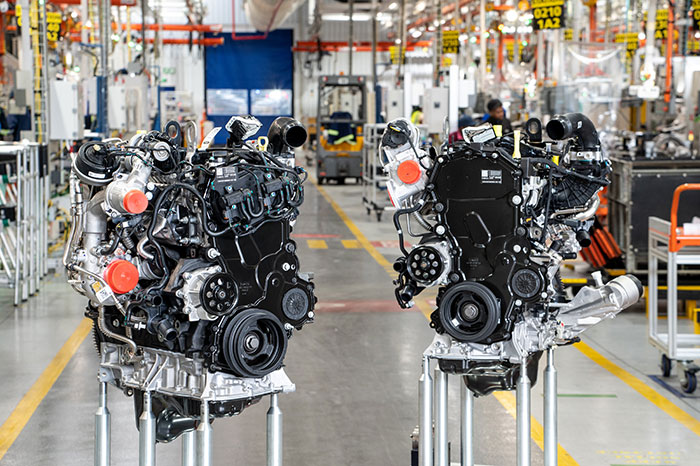

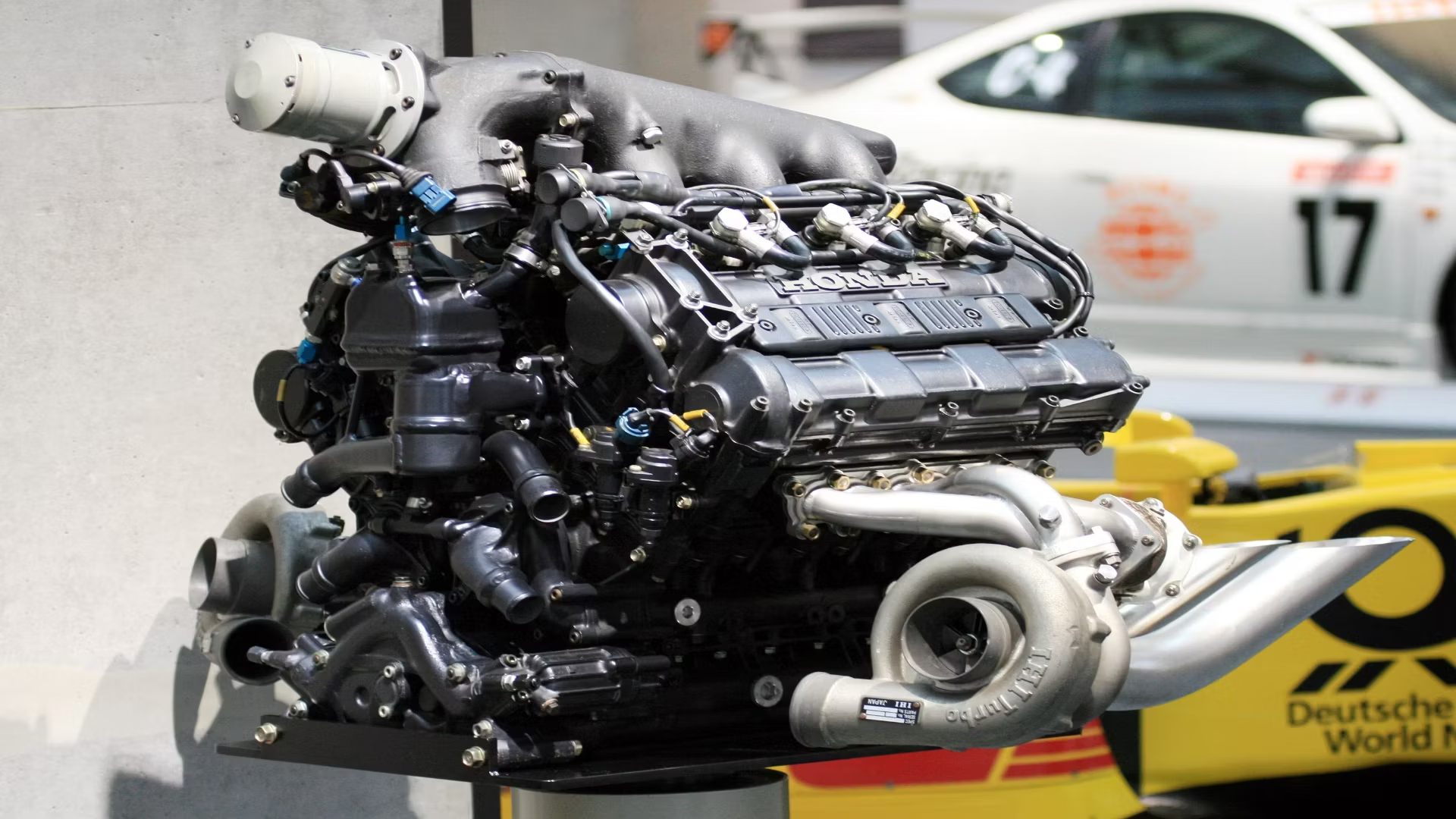

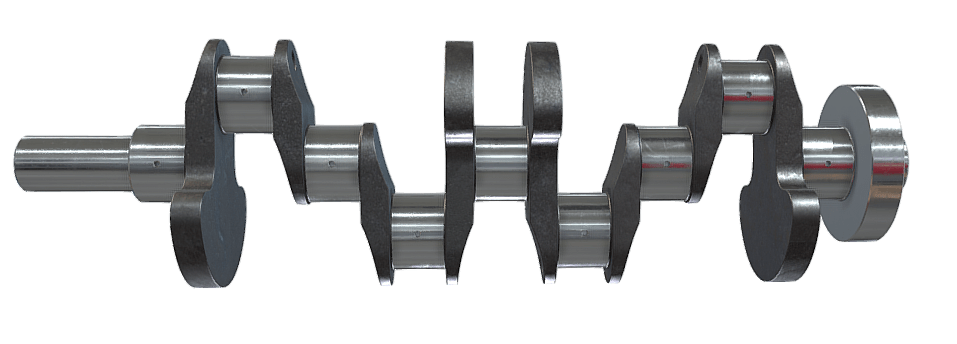

Trục khuỷu động cơ là bộ phận quan trọng trong động cơ ô tô, biến chuyển động thẳng của piston thành chuyển động quay để dẫn động các bánh xe. Việc sản xuất trục khuỷu chất lượng cao là một quá trình phức tạp và chính xác bao gồm nhiều giai đoạn. Komotashi, công ty hàng đầu trong lĩnh vực kỹ thuật ô tô, nổi tiếng về sản xuất trục khuỷu có độ bền cao và hiệu quả, sử dụng nguyên liệu thô cao cấp. Bài viết này đi sâu vào quy trình từng bước sản xuất trục khuỷu tại Komotashi, nêu bật sự chú ý tỉ mỉ đến từng chi tiết và các công nghệ tiên tiến liên quan.

Bước 1: Lựa chọn vật liệu

Bước đầu tiên để sản xuất trục khuỷu chất lượng cao là lựa chọn vật liệu phù hợp. Komotashi nhấn mạnh vào việc sử dụng nguyên liệu thô cao cấp. Thông thường, trục khuỷu được làm từ hợp kim thép do có độ bền và độ bền cao. Komotashi lấy thép từ các nhà cung cấp có uy tín, đảm bảo đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt. Các hợp kim thép được lựa chọn được thiết kế để chịu được áp lực và ứng suất lớn mà trục khuỷu phải chịu trong quá trình vận hành động cơ.

Bước 2: Rèn

Sau khi vật liệu được chọn, bước tiếp theo là rèn. Việc rèn bao gồm việc nung thép đến nhiệt độ cao và sau đó tạo hình bằng máy ép hoặc búa. Quá trình này căn chỉnh cấu trúc hạt của kim loại, tăng cường độ bền và khả năng chống mỏi. Komotashi sử dụng kỹ thuật rèn tiên tiến để tạo ra hình dạng thô của trục khuỷu. Việc tạo hình ban đầu này rất quan trọng vì nó đặt nền tảng cho các kích thước và tính chất cuối cùng của trục khuỷu.

Bước 3: Xử lý nhiệt

Sau khi rèn, trục khuỷu trải qua quá trình xử lý nhiệt để cải thiện hơn nữa tính chất cơ học của nó. Các quá trình xử lý nhiệt, chẳng hạn như làm nguội và ủ, được sử dụng để tăng độ cứng và độ bền của thép. Trong quá trình làm nguội, trục khuỷu được làm lạnh nhanh chóng từ nhiệt độ cao để khóa cấu trúc vi mô mong muốn. Sau đó, quá trình ủ tiếp theo, liên quan đến việc hâm nóng trục khuỷu đến nhiệt độ thấp hơn để giảm độ giòn và tăng cường độ dẻo dai. Việc kiểm soát chính xác các thông số xử lý nhiệt của Komotashi đảm bảo trục khuỷu đạt được đặc tính hiệu suất tối ưu.

Bước 4: Gia công

Với trục khuỷu hiện ở dạng thô và được xử lý nhiệt, giai đoạn tiếp theo là gia công. Gia công là một bước quan trọng trong đó trục khuỷu được tạo hình và kích thước chính xác để đáp ứng các thông số kỹ thuật chính xác. Điều này liên quan đến một số quy trình, bao gồm tiện, phay và mài.

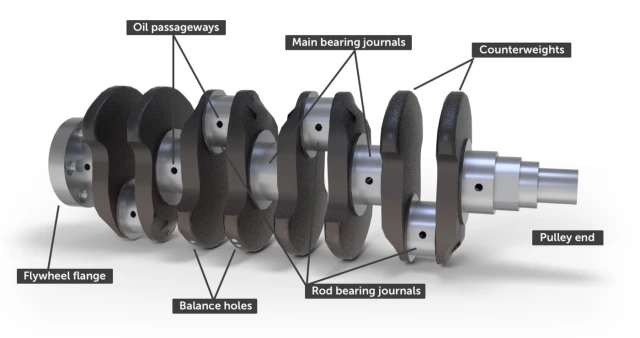

Tiện: Trục khuỷu được gắn trên máy tiện và các dụng cụ cắt được sử dụng để loại bỏ vật liệu dư thừa và tạo ra các trục chính và chốt trục khuỷu.

Phay: Máy phay được sử dụng để tạo ra các hình học phức tạp của trục khuỷu, chẳng hạn như đối trọng và đường dẫn dầu.

Mài: Cuối cùng, máy mài được sử dụng để đạt được các bề mặt có độ chính xác cao cần thiết cho các chốt và cổ trục của trục khuỷu. Việc mài đảm bảo các bề mặt nhẵn và nằm trong phạm vi dung sai chặt chẽ, điều này rất quan trọng để giảm ma sát và mài mòn trong quá trình vận hành động cơ.

Komotashi sử dụng máy CNC (Điều khiển số máy tính) hiện đại cho các quy trình này, đảm bảo độ chính xác và độ lặp lại cao nhất.

Bước 5: Xử lý bề mặt

Để nâng cao hơn nữa độ bền và hiệu suất của trục khuỷu, các phương pháp xử lý bề mặt được áp dụng. Các phương pháp xử lý bề mặt phổ biến bao gồm thấm nitơ và phun bi.

Thấm nitơ: Quá trình này đưa nitơ vào lớp bề mặt của trục khuỷu, tạo thành bề mặt cứng, chống mài mòn. Thấm nitơ cũng cải thiện khả năng chống mỏi, rất quan trọng đối với môi trường căng thẳng cao bên trong động cơ.

Bắn Peening: Quá trình này bao gồm việc bắn phá bề mặt trục khuỷu bằng vật liệu hình cầu nhỏ để tạo ra ứng suất nén. Bắn mài làm tăng độ bền mỏi của trục khuỷu, giảm nguy cơ nứt và hỏng hóc.

Các phương pháp xử lý bề mặt của Komotashi được kiểm soát tỉ mỉ để đảm bảo tính đồng nhất và hiệu quả.

Bước 6: Cân bằng

Trục khuỷu cân bằng là điều cần thiết để động cơ hoạt động trơn tru. Sự mất cân bằng có thể dẫn đến hiện tượng rung lắc, không chỉ ảnh hưởng đến hiệu suất hoạt động của động cơ mà còn làm giảm tuổi thọ của các bộ phận trong động cơ. Komotashi sử dụng máy cân bằng động tiên tiến để phát hiện và khắc phục mọi sự mất cân bằng ở trục khuỷu. Các vật nặng nhỏ được thêm vào hoặc vật liệu được loại bỏ khỏi các khu vực cụ thể để đạt được sự cân bằng hoàn hảo.

Bước 7: Kiểm tra và kiểm soát chất lượng

Trong suốt quá trình sản xuất, Komotashi chú trọng đến việc kiểm soát chất lượng. Mỗi trục khuỷu đều trải qua quá trình kiểm tra nghiêm ngặt ở nhiều giai đoạn khác nhau để đảm bảo đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt. Các kỹ thuật kiểm tra nâng cao, chẳng hạn như kiểm tra siêu âm và kiểm tra hạt từ tính, được sử dụng để phát hiện mọi khuyết tật bên trong hoặc bề mặt.

Kiểm tra siêu âm: Phương pháp kiểm tra không phá hủy này sử dụng sóng âm thanh tần số cao để phát hiện các khuyết tật bên trong trục khuỷu.

Kiểm tra hạt từ tính: Kỹ thuật này liên quan đến việc từ hóa trục khuỷu và áp dụng các hạt từ tính để phát hiện các khuyết tật bề mặt và gần bề mặt.

Cam kết về chất lượng của Komotashi đảm bảo rằng mọi trục khuỷu rời khỏi cơ sở của họ đều không có khiếm khuyết và sẵn sàng cho hiệu suất tối ưu trong động cơ.

Phần kết luận

Việc sản xuất trục khuỷu chất lượng cao là một quá trình phức tạp và chính xác bao gồm nhiều công đoạn, mỗi công đoạn đều quan trọng để đảm bảo hiệu suất và độ bền của sản phẩm cuối cùng. Sự cống hiến của Komotashi trong việc sử dụng nguyên liệu thô cao cấp và kỹ thuật sản xuất tiên tiến đã khiến họ trở thành người dẫn đầu trong ngành. Từ lựa chọn vật liệu đến kiểm tra lần cuối, trục khuỷu của Komotashi là hiện thân của đỉnh cao kỹ thuật xuất sắc, mang lại hiệu suất đáng tin cậy và hiệu quả cho động cơ ô tô.