0102030405

کوموتاشی کا انجن کرینک شافٹ: پیداواری عمل پر ایک تفصیلی نظر

2024-06-20 10:26:14

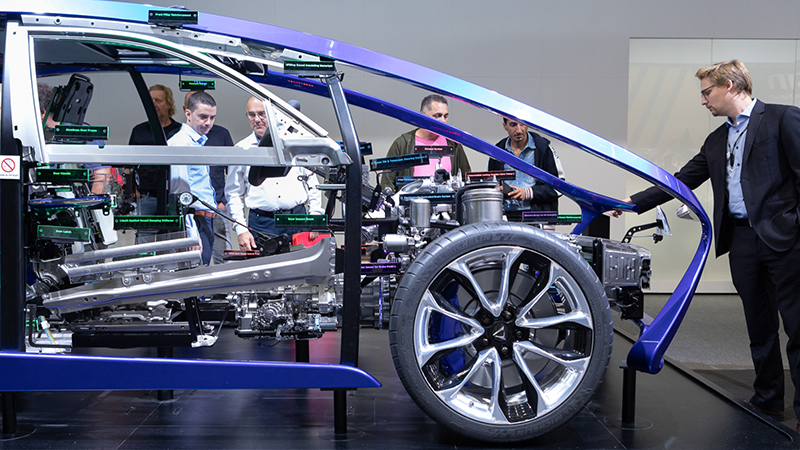

تعارف

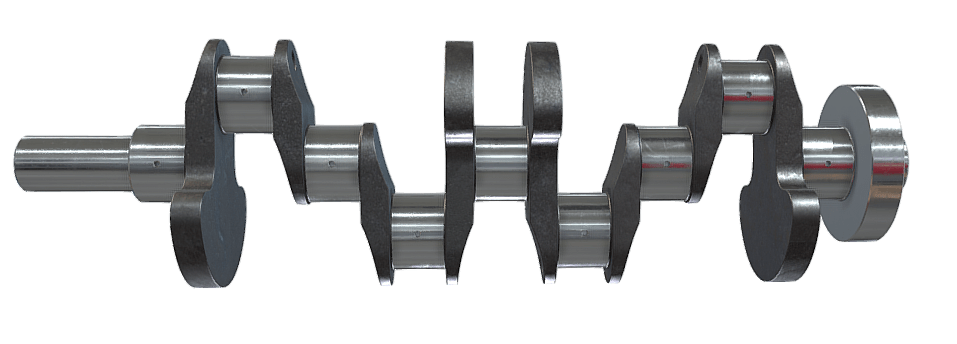

انجن کرینک شافٹ آٹوموٹو انجنوں میں اہم اجزاء ہیں، جو پہیوں کو چلانے کے لیے پسٹن کی لکیری حرکت کو گردشی حرکت میں تبدیل کرتے ہیں۔ اعلیٰ معیار کے کرینک شافٹ کی تیاری ایک پیچیدہ اور درست عمل ہے جس میں متعدد مراحل شامل ہیں۔ کموتاشی، آٹوموٹیو انجینئرنگ میں ایک رہنما، کرینک شافٹ تیار کرنے کے لیے مشہور ہے جو کہ انتہائی پائیدار اور موثر ہیں، پریمیم خام مال کو استعمال کرتے ہیں۔ یہ مضمون کوموتاشی میں کرینک شافٹ کی تیاری کے مرحلہ وار عمل کی تفصیل اور اس میں شامل جدید ٹیکنالوجیز پر توجہ دینے پر روشنی ڈالتا ہے۔

مرحلہ 1: مواد کا انتخاب

اعلیٰ معیار کی کرینک شافٹ تیار کرنے کا پہلا قدم صحیح مواد کا انتخاب ہے۔ کوموتاشی پریمیم خام مال کے استعمال پر زیادہ زور دیتا ہے۔ عام طور پر، کرینک شافٹ ان کی طاقت اور استحکام کی وجہ سے سٹیل کے مرکب سے بنائے جاتے ہیں. Komotashi اپنے اسٹیل کو معروف سپلائرز سے حاصل کرتا ہے، اس بات کو یقینی بناتے ہوئے کہ یہ سخت معیار کے معیار پر پورا اترتا ہے۔ منتخب کردہ سٹیل کے مرکب شدید دباؤ اور دباؤ کو برداشت کرنے کے لیے ڈیزائن کیے گئے ہیں جو کرینک شافٹ انجن کے آپریشن کے دوران برداشت کرتے ہیں۔

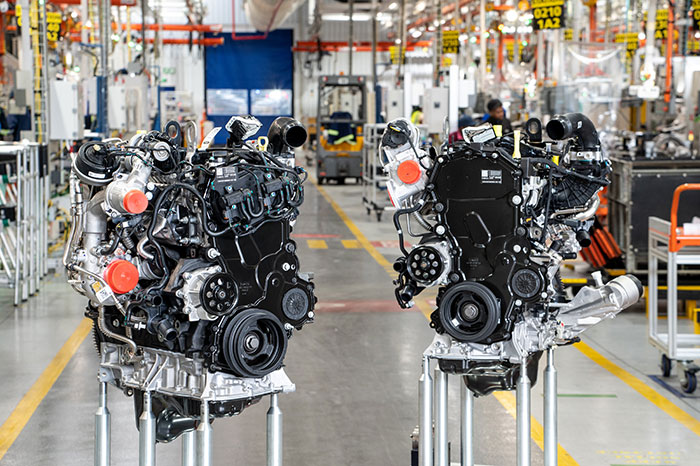

مرحلہ 2: جعل سازی

مواد کو منتخب کرنے کے بعد، اگلا مرحلہ جعل سازی ہے۔ جعل سازی میں سٹیل کو اعلی درجہ حرارت پر گرم کرنا اور پھر پریس یا ہتھوڑے کا استعمال کرتے ہوئے اسے شکل دینا شامل ہے۔ یہ عمل دھات کی اناج کی ساخت کو سیدھ میں لاتا ہے، اس کی طاقت اور تھکاوٹ کے خلاف مزاحمت کو بڑھاتا ہے۔ کوموتاشی کرینک شافٹ کی کھردری شکل بنانے کے لیے جدید ترین فورجنگ تکنیکوں کو استعمال کرتا ہے۔ یہ ابتدائی شکل بہت اہم ہے کیونکہ یہ کرینک شافٹ کے آخری جہتوں اور خصوصیات کی بنیاد رکھتا ہے۔

مرحلہ 3: گرمی کا علاج

جعل سازی کے بعد، کرینک شافٹ اپنی میکانکی خصوصیات کو مزید بہتر بنانے کے لیے گرمی کے علاج سے گزرتا ہے۔ ہیٹ ٹریٹمنٹ کے عمل، جیسے بجھانے اور ٹمپرنگ، سٹیل کی سختی اور طاقت بڑھانے کے لیے استعمال کیے جاتے ہیں۔ بجھانے کے دوران، کرینک شافٹ کو مطلوبہ مائیکرو اسٹرکچر میں بند کرنے کے لیے تیز درجہ حرارت سے ٹھنڈا کیا جاتا ہے۔ اس کے بعد ٹیمپرنگ ہوتی ہے، جس میں کرینک شافٹ کو کم درجہ حرارت پر دوبارہ گرم کرنا شامل ہے تاکہ ٹوٹ پھوٹ کو کم کیا جا سکے اور سختی کو بڑھایا جا سکے۔ کوموتاشی کا گرمی کے علاج کے پیرامیٹرز کا درست کنٹرول اس بات کو یقینی بناتا ہے کہ ان کے کرینک شافٹ بہترین کارکردگی کی خصوصیات حاصل کریں۔

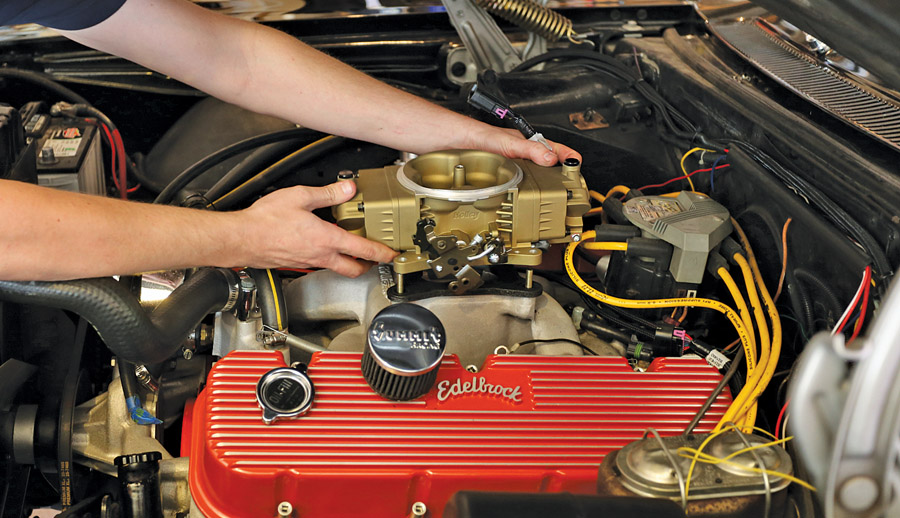

مرحلہ 4: مشینی

کرینک شافٹ اب اپنی کھردری شکل میں ہے اور گرمی سے علاج کیا گیا ہے، اگلا مرحلہ مشینی ہے۔ مشینی ایک اہم مرحلہ ہے جہاں کرینک شافٹ کو بالکل درست شکل اور سائز کی درست وضاحتوں کو پورا کرنے کے لیے بنایا جاتا ہے۔ اس میں کئی عمل شامل ہیں، بشمول موڑنا، گھسائی کرنا، اور پیسنا۔

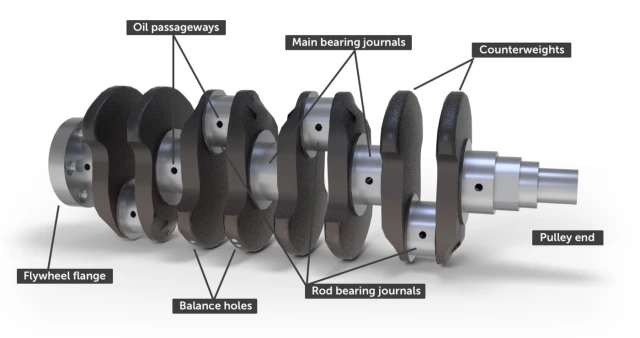

ٹرننگ: کرینک شافٹ کو لیتھ پر لگایا جاتا ہے، اور کٹنگ ٹولز کا استعمال اضافی مواد کو ہٹانے اور مین جرنل اور کرینک پن بنانے کے لیے کیا جاتا ہے۔

ملنگ: گھسائی کرنے والی مشینوں کا استعمال کرینک شافٹ کی پیچیدہ جیومیٹریاں بنانے کے لیے کیا جاتا ہے، جیسے کاؤنٹر ویٹ اور تیل کے راستے۔

پیسنا: آخر میں، کرینک شافٹ کے جرنلز اور پنوں کے لیے درکار اعلی درستگی والی سطحوں کو حاصل کرنے کے لیے پیسنے والی مشینوں کا استعمال کیا جاتا ہے۔ پیسنا اس بات کو یقینی بناتا ہے کہ سطحیں ہموار اور سخت برداشت کے اندر ہیں، جو انجن کے آپریشن کے دوران رگڑ اور پہننے کو کم کرنے کے لیے اہم ہے۔

Komotashi ان پراسیسز کے لیے جدید ترین CNC (کمپیوٹر نیومریکل کنٹرول) مشینوں کا استعمال کرتا ہے، جس سے درستگی اور تکرار کی اعلیٰ سطح کو یقینی بنایا جاتا ہے۔

مرحلہ 5: سطح کا علاج

کرینک شافٹ کی استحکام اور کارکردگی کو مزید بڑھانے کے لیے، سطح کے علاج کا اطلاق کیا جاتا ہے۔ عام سطح کے علاج میں نائٹرائڈنگ اور شاٹ پیننگ شامل ہیں۔

نائٹرائڈنگ: یہ عمل نائٹروجن کو کرینک شافٹ کی سطح کی تہہ میں داخل کرتا ہے، ایک سخت، لباس مزاحم سطح بناتا ہے۔ نائٹرائڈنگ تھکاوٹ کے خلاف مزاحمت کو بھی بہتر بناتی ہے، جو انجن کے اندر زیادہ تناؤ والے ماحول کے لیے اہم ہے۔

شاٹ پیننگ: اس عمل میں کرینک شافٹ کی سطح پر چھوٹے کروی میڈیا کے ساتھ بمباری کرنا شامل ہے تاکہ دباؤ کو کم کیا جاسکے۔ شاٹ پیننگ کرینک شافٹ کی تھکاوٹ کی طاقت کو بڑھاتا ہے، دراڑ اور ناکامی کے خطرے کو کم کرتا ہے۔

Komotashi کے سطحی علاج کو یکسانیت اور تاثیر کو یقینی بنانے کے لیے احتیاط سے کنٹرول کیا جاتا ہے۔

مرحلہ 6: توازن

ہموار انجن کے آپریشن کے لیے ایک متوازن کرینک شافٹ ضروری ہے۔ عدم توازن کمپن کا باعث بن سکتا ہے، جو نہ صرف انجن کی کارکردگی کو متاثر کرتا ہے بلکہ انجن کے اجزاء کی عمر کو بھی کم کرتا ہے۔ کوموتاشی کرینک شافٹ میں کسی بھی عدم توازن کا پتہ لگانے اور اسے درست کرنے کے لیے جدید ڈائنامک بیلنسنگ مشینوں کا استعمال کرتا ہے۔ کامل توازن حاصل کرنے کے لیے چھوٹے وزن شامل کیے جاتے ہیں یا مخصوص علاقوں سے مواد ہٹا دیا جاتا ہے۔

مرحلہ 7: معائنہ اور کوالٹی کنٹرول

پیداواری عمل کے دوران، کوموتاشی کوالٹی کنٹرول پر بہت زیادہ زور دیتا ہے۔ ہر کرینک شافٹ کو مختلف مراحل پر سخت معائنہ کیا جاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ یہ سخت معیارات پر پورا اترتا ہے۔ اعلی درجے کی معائنہ کی تکنیک، جیسے الٹراسونک ٹیسٹنگ اور مقناطیسی ذرہ معائنہ، کسی بھی اندرونی یا سطح کی خرابیوں کا پتہ لگانے کے لئے استعمال کیا جاتا ہے.

الٹراسونک ٹیسٹنگ: یہ غیر تباہ کن جانچ کا طریقہ کرینک شافٹ میں اندرونی خامیوں کا پتہ لگانے کے لیے اعلی تعدد والی آواز کی لہروں کا استعمال کرتا ہے۔

مقناطیسی ذرہ معائنہ: اس تکنیک میں کرینک شافٹ کو مقناطیسی بنانا اور سطح اور قریب کی سطح کے نقائص کا پتہ لگانے کے لیے مقناطیسی ذرات لگانا شامل ہے۔

کوموتاشی کی کوالٹی سے وابستگی اس بات کو یقینی بناتی ہے کہ ہر کرینک شافٹ اپنی سہولت کو چھوڑ کر نقائص سے پاک ہے اور انجن میں بہترین کارکردگی کے لیے تیار ہے۔

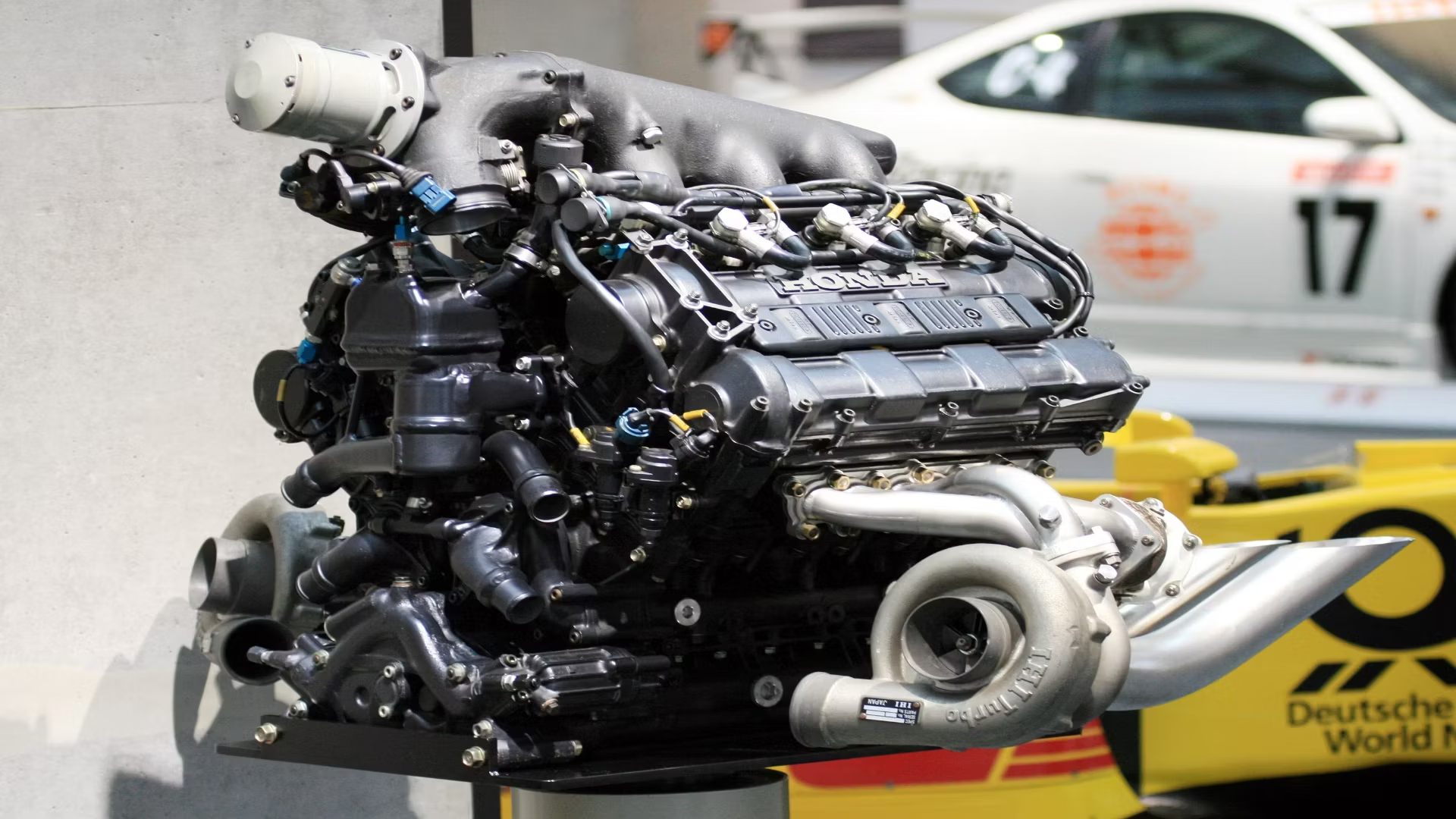

نتیجہ

اعلیٰ معیار کے کرینک شافٹ کی تیاری ایک پیچیدہ اور درست عمل ہے جس میں متعدد مراحل شامل ہیں، ہر ایک حتمی مصنوعات کی کارکردگی اور استحکام کو یقینی بنانے کے لیے اہم ہے۔ پریمیم خام مال اور جدید مینوفیکچرنگ تکنیکوں کے استعمال کے لیے کوموتاشی کی لگن انھیں صنعت میں ایک رہنما کے طور پر الگ کرتی ہے۔ مواد کے انتخاب سے لے کر حتمی معائنے تک، کوموتاشی کی کرینک شافٹ انجنیئرنگ کی عمدگی کے اعلیٰ مقام کو مجسم کرتی ہے، جو آٹوموٹیو انجنوں کے لیے قابل اعتماد اور موثر کارکردگی فراہم کرتی ہے۔