0102030405

Komotashis motorvevaxlar: en detaljerad titt på produktionsprocessen

2024-06-20 10:26:14

Introduktion

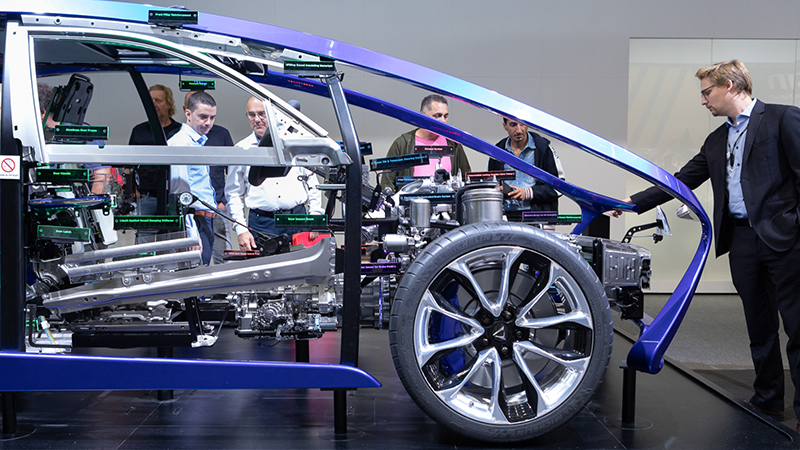

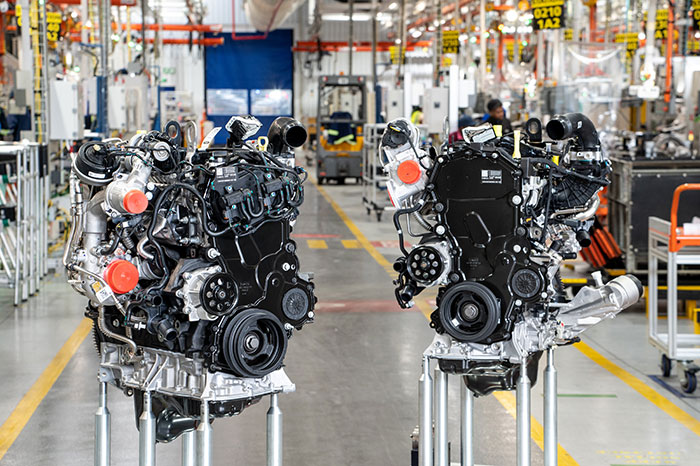

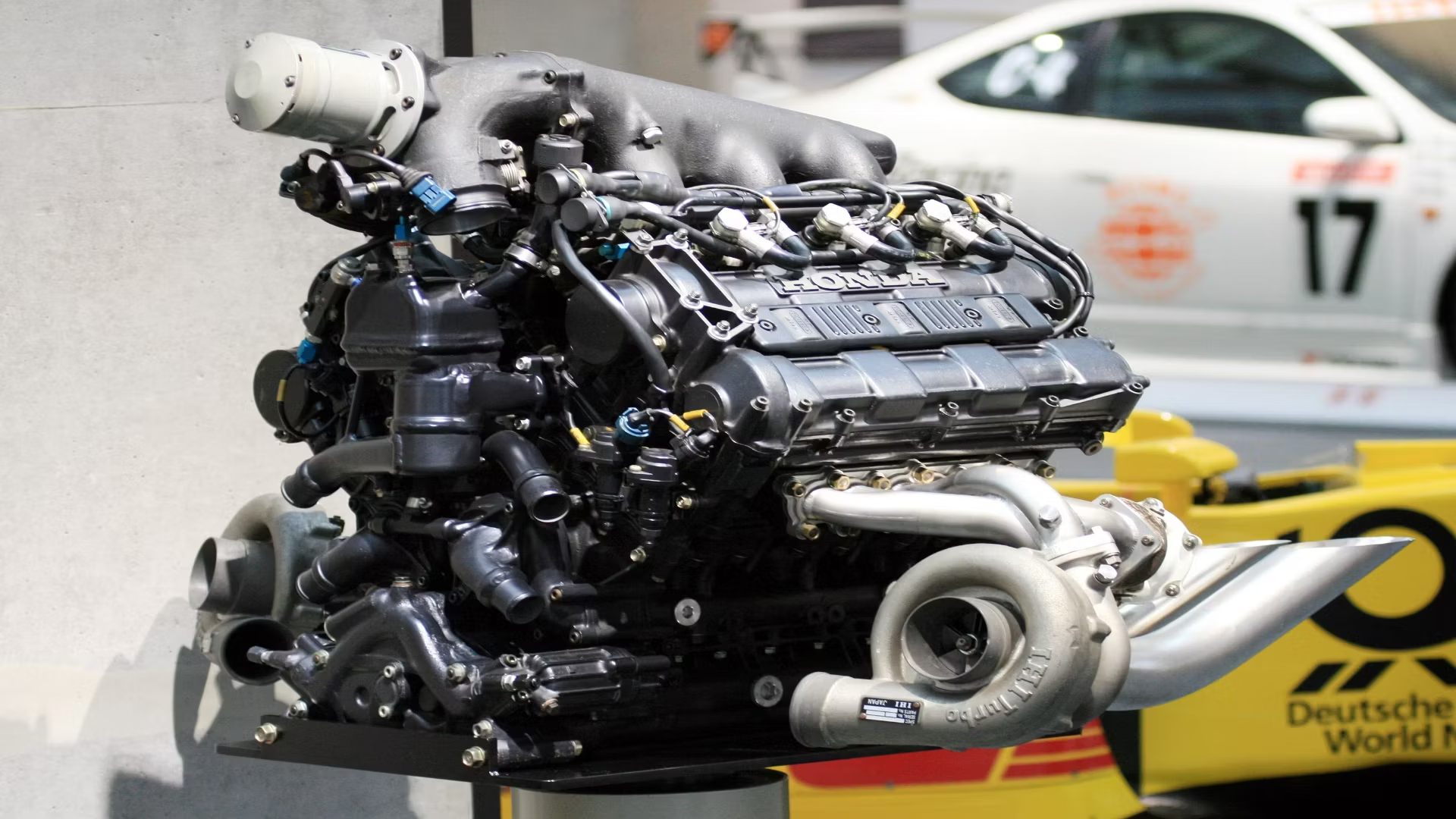

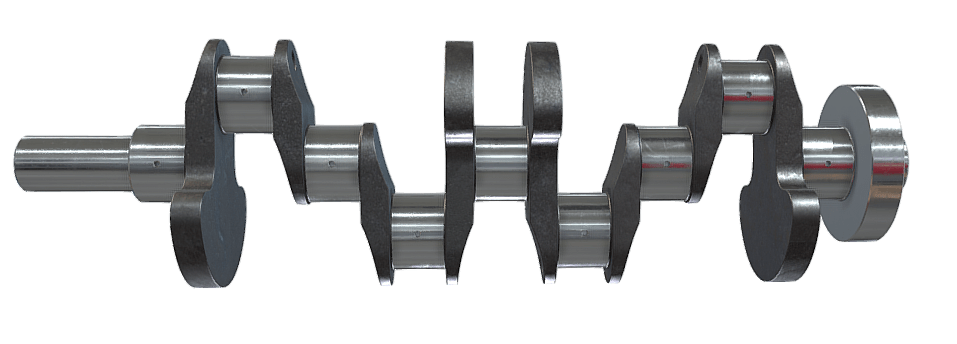

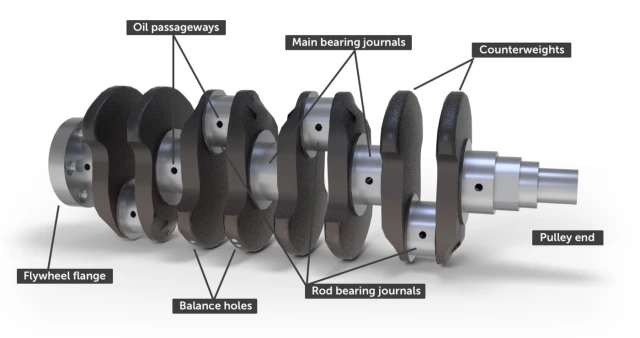

Motorvevaxlar är kritiska komponenter i bilmotorer, som omvandlar kolvarnas linjära rörelse till rotationsrörelse för att driva hjulen. Tillverkningen av högkvalitativa vevaxlar är en komplex och exakt process som involverar flera steg. Komotashi, en ledare inom fordonsteknik, är känt för att producera vevaxlar som är mycket hållbara och effektiva och använder förstklassiga råvaror. Den här artikeln fördjupar sig i steg-för-steg-processen för vevaxelproduktion på Komotashi, och lyfter fram den noggranna uppmärksamheten på detaljer och avancerad teknik som är involverad.

Steg 1: Materialval

Det första steget för att ta fram en vevaxel av hög kvalitet är att välja rätt material. Komotashi lägger stor vikt vid att använda förstklassiga råvaror. Vanligtvis är vevaxlar gjorda av stållegeringar på grund av deras styrka och hållbarhet. Komotashi hämtar sitt stål från välrenommerade leverantörer, vilket säkerställer att det uppfyller stränga kvalitetsstandarder. De utvalda stållegeringarna är designade för att motstå de intensiva tryck och påfrestningar som vevaxlar utsätts för under motordrift.

Steg 2: Smide

När materialet väl är valt är nästa steg smide. Smide innebär att stålet värms upp till en hög temperatur och sedan formas med en press eller hammare. Denna process anpassar metallens kornstruktur, vilket förbättrar dess styrka och utmattningsmotstånd. Komotashi använder avancerad smidesteknik för att skapa en grov form på vevaxeln. Denna initiala formning är avgörande eftersom den lägger grunden för vevaxelns slutliga dimensioner och egenskaper.

Steg 3: Värmebehandling

Efter smide genomgår vevaxeln värmebehandling för att ytterligare förbättra dess mekaniska egenskaper. Värmebehandlingsprocesser, såsom härdning och härdning, används för att öka stålets hårdhet och styrka. Under härdning kyls vevaxeln snabbt från en hög temperatur för att låsa in den önskade mikrostrukturen. Anlöpning följer sedan, vilket innebär att vevaxeln återuppvärms till en lägre temperatur för att minska sprödheten och förbättra segheten. Komotashis exakta kontroll av värmebehandlingsparametrar säkerställer att deras vevaxlar uppnår optimala prestandaegenskaper.

Steg 4: Bearbetning

Med vevaxeln nu i sin grova form och värmebehandlad är nästa steg bearbetning. Bearbetning är ett kritiskt steg där vevaxeln är exakt formad och dimensionerad för att uppfylla exakta specifikationer. Detta involverar flera processer, inklusive svarvning, fräsning och slipning.

Svarvning: Vevaxeln är monterad på en svarv och skärverktyg används för att ta bort överflödigt material och skapa huvudtapparna och vevtapparna.

Fräsning: Fräsmaskiner används för att skapa vevaxelns komplexa geometri, såsom motvikter och oljepassager.

Slipning: Slutligen används slipmaskiner för att uppnå de ytor med hög precision som krävs för vevaxelns axeltappar och stift. Slipning säkerställer att ytorna är släta och inom snäva toleranser, vilket är avgörande för att minska friktion och slitage under motordrift.

Komotashi använder toppmoderna CNC-maskiner (Computer Numerical Control) för dessa processer, vilket säkerställer högsta nivå av precision och repeterbarhet.

Steg 5: Ytbehandling

För att ytterligare förbättra vevaxelns hållbarhet och prestanda appliceras ytbehandlingar. Vanliga ytbehandlingar inkluderar nitrering och kulblästring.

Nitrering: Denna process introducerar kväve i vevaxelns ytskikt och bildar en hård, slitstark yta. Nitrering förbättrar också utmattningsmotståndet, vilket är avgörande för miljön med hög stress inuti en motor.

Kulblästring: Denna process innebär att man bombarderar vevaxelns yta med små sfäriska medier för att inducera tryckspänningar. Kulblästring ökar utmattningshållfastheten hos vevaxeln, vilket minskar risken för sprickor och haverier.

Komotashis ytbehandlingar är noggrant kontrollerade för att säkerställa enhetlighet och effektivitet.

Steg 6: Balansering

En balanserad vevaxel är avgörande för smidig motordrift. Obalanser kan leda till vibrationer, som inte bara påverkar motorns prestanda utan också minskar motorkomponenternas livslängd. Komotashi använder avancerade dynamiska balanseringsmaskiner för att upptäcka och korrigera eventuella obalanser i vevaxeln. Små vikter läggs till eller material tas bort från specifika områden för att uppnå perfekt balans.

Steg 7: Inspektion och kvalitetskontroll

Under hela produktionsprocessen lägger Komotashi stor vikt vid kvalitetskontroll. Varje vevaxel genomgår rigorösa inspektioner i olika skeden för att säkerställa att den uppfyller stränga kvalitetsstandarder. Avancerade inspektionstekniker, såsom ultraljudstestning och magnetisk partikelinspektion, används för att upptäcka eventuella interna eller ytdefekter.

Ultraljudstestning: Denna oförstörande testmetod använder högfrekventa ljudvågor för att upptäcka inre brister i vevaxeln.

Magnetisk partikelinspektion: Denna teknik involverar magnetisering av vevaxeln och applicering av magnetiska partiklar för att upptäcka yt- och ytnära defekter.

Komotashis engagemang för kvalitet säkerställer att varje vevaxel som lämnar sin anläggning är fri från defekter och redo för optimal prestanda i en motor.

Slutsats

Tillverkningen av högkvalitativa vevaxlar är en komplex och exakt process som involverar flera steg, var och en avgörande för att säkerställa slutproduktens prestanda och hållbarhet. Komotashis engagemang för att använda förstklassiga råvaror och avancerade tillverkningstekniker skiljer dem åt som ledande i branschen. Från materialval till slutbesiktning, Komotashis vevaxlar förkroppsligar toppen av ingenjörskonst, vilket ger pålitliga och effektiva prestanda för fordonsmotorer.