0102030405

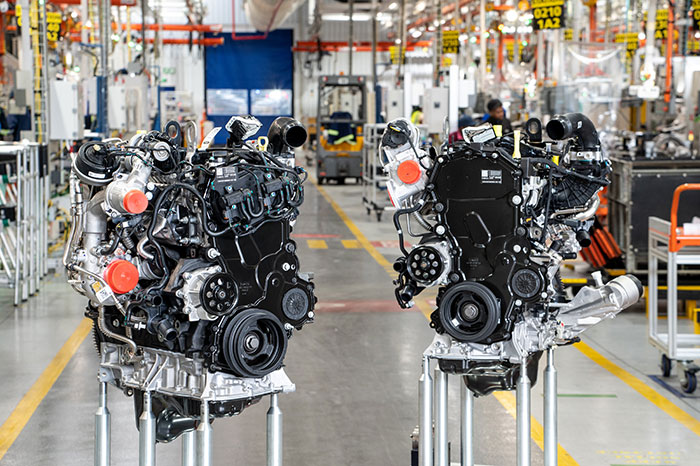

Комотасхијеве радилице мотора: детаљан поглед на производни процес

2024-06-20 10:26:14

Увод

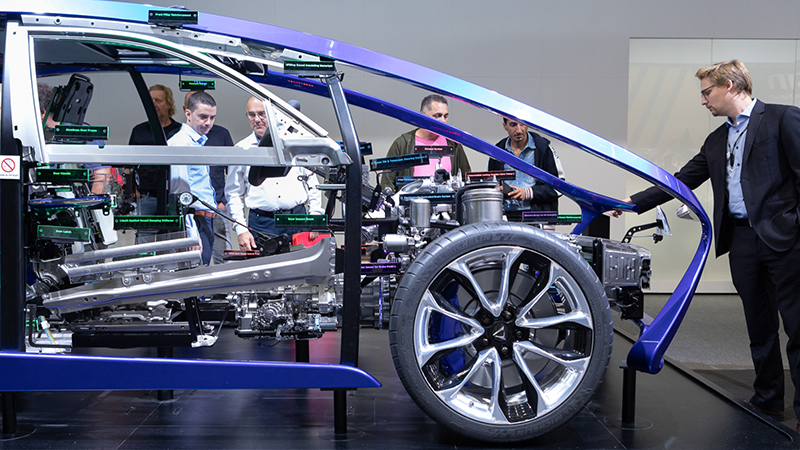

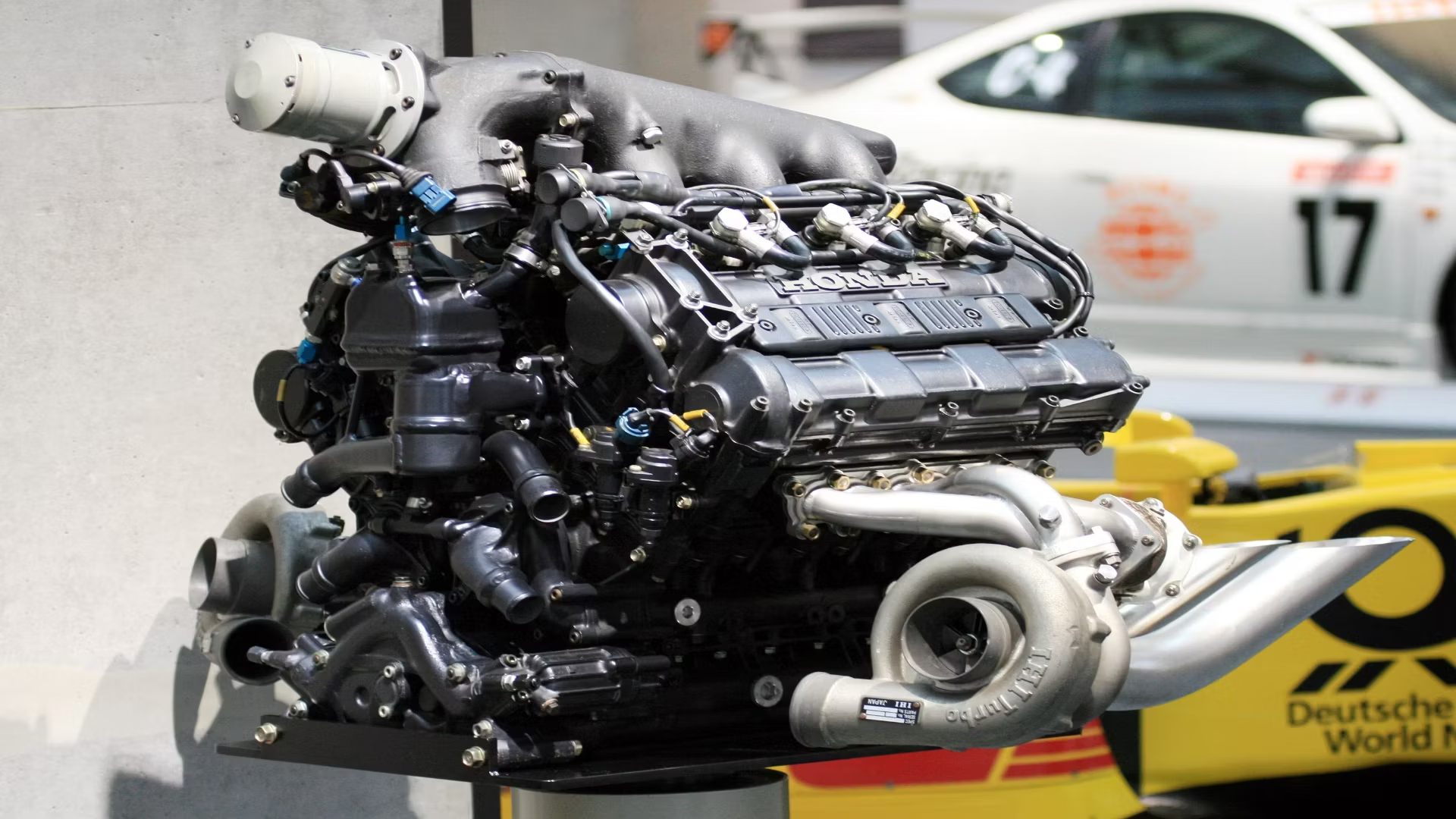

Радилице мотора су критичне компоненте у аутомобилским моторима, које претварају линеарно кретање клипова у ротационо кретање за погон точкова. Производња висококвалитетних радилица је сложен и прецизан процес који укључује више фаза. Комотасхи, лидер у аутомобилском инжењерству, познат је по производњи радилица које су веома издржљиве и ефикасне, користећи врхунске сировине. Овај чланак се бави поступним процесом производње радилице у Комотасхију, наглашавајући прецизну пажњу посвећену детаљима и напредним технологијама које су укључене.

Корак 1: Избор материјала

Први корак у производњи висококвалитетне радилице је одабир правог материјала. Комотасхи ставља снажан нагласак на коришћење врхунских сировина. Типично, радилице су направљене од челичних легура због своје снаге и издржљивости. Комотасхи набавља свој челик од реномираних добављача, осигуравајући да испуњава строге стандарде квалитета. Одабране легуре челика су дизајниране да издрже интензивне притиске и напрезања које радилице подносе током рада мотора.

Корак 2: Ковање

Када је материјал одабран, следећи корак је ковање. Ковање подразумева загревање челика на високу температуру, а затим његово обликовање помоћу пресе или чекића. Овај процес поравнава зрнасту структуру метала, повећавајући његову чврстоћу и отпорност на замор. Комотасхи користи напредне технике ковања за стварање грубог облика радилице. Ово почетно обликовање је кључно јер поставља основу за коначне димензије и својства радилице.

Корак 3: Топлотна обрада

Након ковања, радилица се подвргава топлотној обради како би се додатно побољшала њена механичка својства. За повећање тврдоће и чврстоће челика користе се процеси топлотне обраде, као што су каљење и каљење. Током гашења, радилица се брзо хлади са високе температуре да би се учврстила у жељеној микроструктури. Затим следи каљење, које укључује поновно загревање радилице на нижу температуру да би се смањила ломљивост и повећала жилавост. Комотасхијева прецизна контрола параметара термичке обраде осигурава да њихове радилице постижу оптималне карактеристике перформанси.

Корак 4: Машинска обрада

Са радилицом која је сада у грубом облику и термички обрађена, следећа фаза је машинска обрада. Машинска обрада је критичан корак где је радилица прецизно обликована и димензионисана како би задовољила тачне спецификације. Ово укључује неколико процеса, укључујући окретање, глодање и млевење.

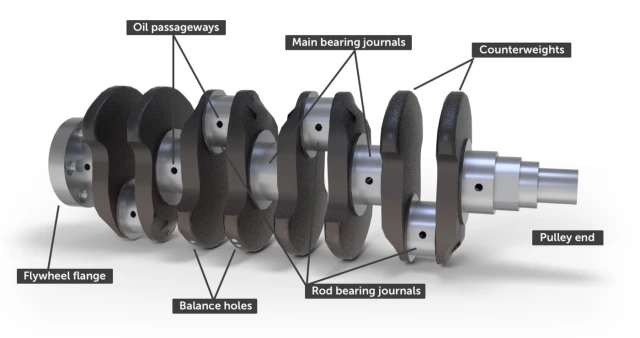

Окретање: Радилица је монтирана на струг, а алати за сечење се користе за уклањање вишка материјала и стварање главних рукаваца и затика.

Глодање: Машине за глодање се користе за креирање сложених геометрија радилице, као што су противтегови и пролази за уље.

Брушење: Коначно, машине за млевење се користе да би се постигле прецизне површине потребне за рукавце и клинове радилице. Брушење осигурава да су површине глатке и унутар уских толеранција, што је кључно за смањење трења и хабања током рада мотора.

Комотасхи користи најсавременије ЦНЦ (компјутерско нумеричко управљање) машине за ове процесе, обезбеђујући највиши ниво прецизности и поновљивости.

Корак 5: Површинска обрада

Да би се додатно побољшала издржљивост и перформансе радилице, примењују се површинске обраде. Уобичајени површински третмани укључују нитрирање и бризгање.

Нитрирање: Овај процес уводи азот у површински слој радилице, формирајући тврду површину отпорну на хабање. Нитрирање такође побољшава отпорност на замор, што је кључно за окружење високог стреса унутар мотора.

Смарање: Овај процес укључује бомбардовање површине радилице малим сферним медијима да би се изазвала тлачна напрезања. Сачмарење повећава отпорност радилице на замор, смањујући ризик од пукотина и кварова.

Комотасхи-јеви површински третмани се пажљиво контролишу како би се обезбедила униформност и ефикасност.

Корак 6: Балансирање

Уравнотежена радилица је неопходна за несметан рад мотора. Неуравнотеженост може довести до вибрација, које не само да утичу на перформансе мотора већ и смањују животни век компоненти мотора. Комотасхи користи напредне машине за динамичко балансирање да открије и исправи било какву неравнотежу у радилици. Додају се мале тежине или се материјал уклања из одређених области да би се постигао савршен баланс.

Корак 7: Инспекција и контрола квалитета

Током целог процеса производње, Комотасхи ставља снажан нагласак на контролу квалитета. Свака радилица пролази кроз ригорозне инспекције у различитим фазама како би се осигурало да испуњава строге стандарде квалитета. Напредне технике инспекције, као што су ултразвучно тестирање и инспекција магнетних честица, користе се за откривање било каквих унутрашњих или површинских дефеката.

Ултразвучно испитивање: Ова метода испитивања без разарања користи високофреквентне звучне таласе за откривање унутрашњих недостатака на радилици.

Инспекција магнетних честица: Ова техника укључује магнетизирање радилице и примену магнетних честица за откривање површинских и близу површинских дефеката.

Комотасхијева посвећеност квалитету осигурава да свака радилица која излази из њиховог погона буде без кварова и спремна за оптималне перформансе у мотору.

Закључак

Производња висококвалитетних радилица је сложен и прецизан процес који укључује више фаза, од којих је свака кључна за обезбеђивање перформанси и трајности финалног производа. Комотасхијева посвећеност коришћењу врхунских сировина и напредних производних техника их издваја као лидера у индустрији. Од избора материјала до коначне инспекције, Комотасхи радилице представљају врхунац инжењерске изврсности, пружајући поуздане и ефикасне перформансе за аутомобилске моторе.