0102030405

Komotashi's Engine Crankshafts: නිෂ්පාදන ක්රියාවලිය පිළිබඳ සවිස්තරාත්මක බැල්මක්

2024-06-20 10:26:14

හැඳින්වීම

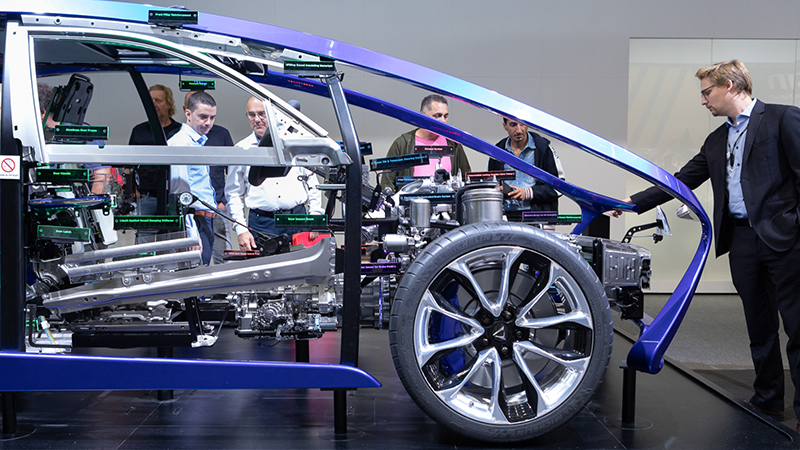

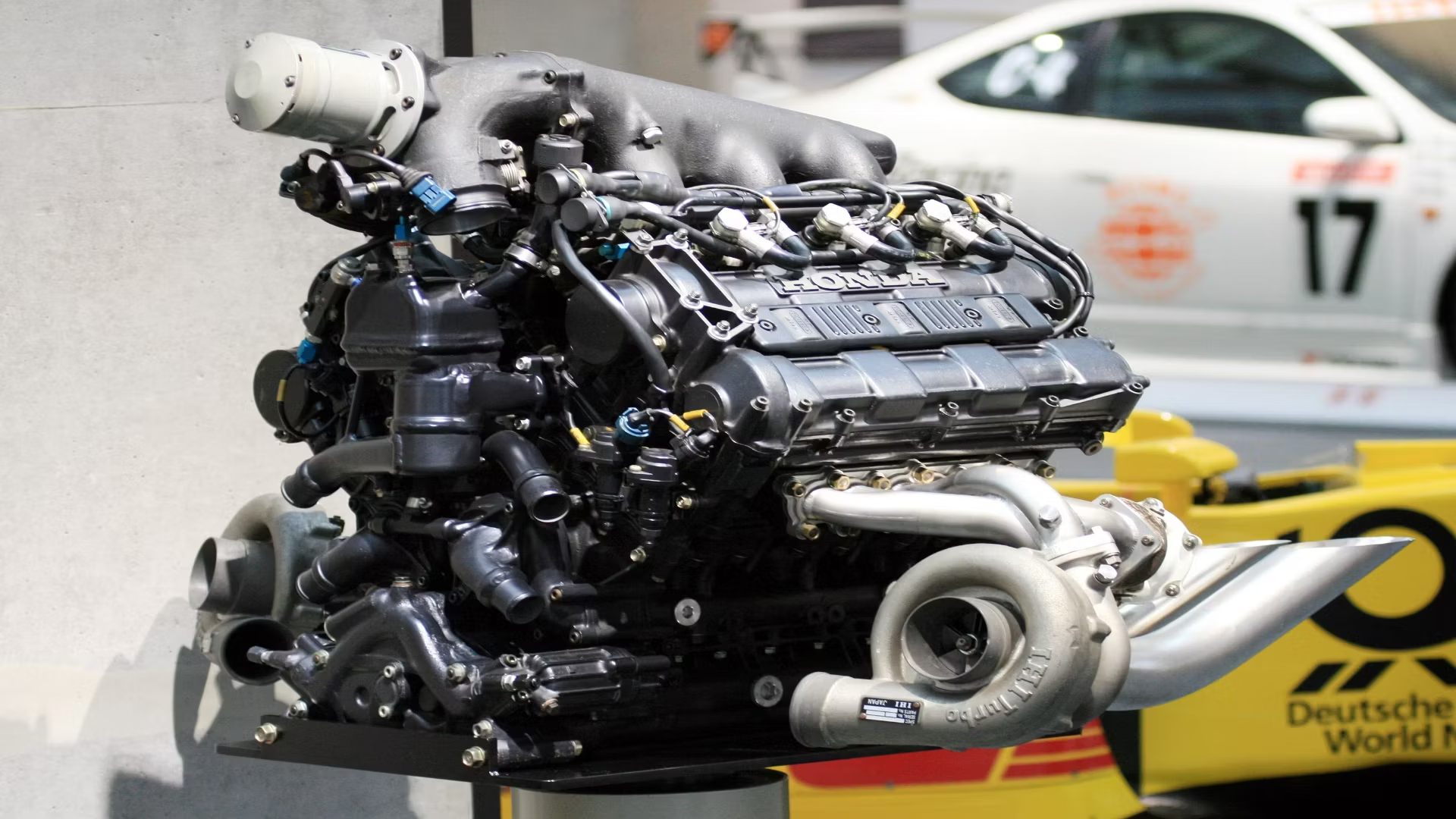

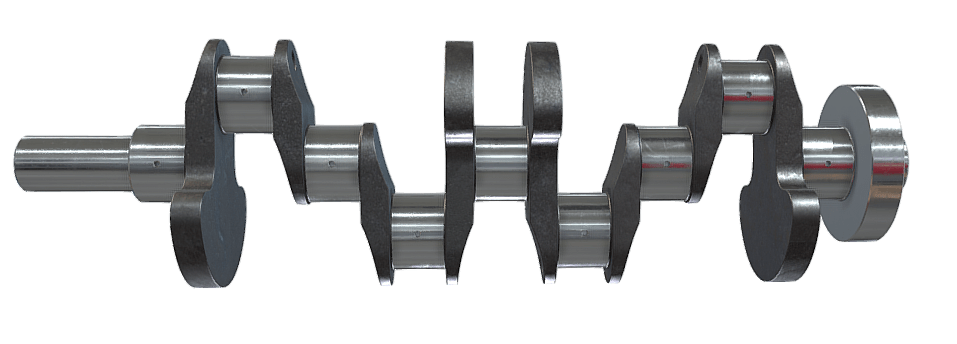

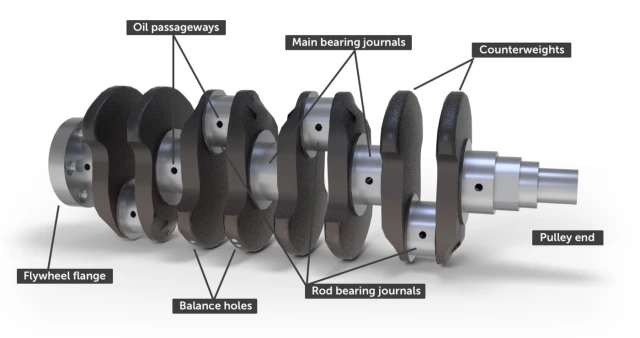

එන්ජින් දොඹකර යනු මෝටර් රථ එන්ජින්වල තීරණාත්මක සංරචක වන අතර, රෝද ධාවනය කිරීම සඳහා පිස්ටන් වල රේඛීය චලිතය භ්රමණ චලිතය බවට පරිවර්තනය කරයි. උසස් තත්ත්වයේ දොඹකර නිෂ්පාදනය අදියර කිහිපයකින් සමන්විත සංකීර්ණ හා නිරවද්ය ක්රියාවලියකි. මෝටර් රථ ඉංජිනේරු විද්යාවේ ප්රමුඛයෙකු වන Komotashi, වාරික අමුද්රව්ය භාවිතා කරමින් ඉතා කල් පවතින සහ කාර්යක්ෂම දොඹකර නිෂ්පාදනය සඳහා ප්රසිද්ධය. මෙම ලිපිය Komotashi හි ක්රෑන්ක්ෂාෆ්ට් නිෂ්පාදනයේ පියවරෙන් පියවර ක්රියාවලිය ගැන සොයා බලයි, සවිස්තරාත්මකව සහ ඊට සම්බන්ධ උසස් තාක්ෂණයන් වෙත සියුම් අවධානය යොමු කරයි.

පියවර 1: ද්රව්ය තෝරාගැනීම

උසස් තත්ත්වයේ දොඹකරයක් නිෂ්පාදනය කිරීමේ පළමු පියවර වන්නේ නිවැරදි ද්රව්ය තෝරා ගැනීමයි. Komotashi වාරික අමුද්රව්ය භාවිතා කිරීම කෙරෙහි දැඩි අවධානයක් යොමු කරයි. සාමාන්යයෙන්, දොඹකරවල ශක්තිය සහ කල්පැවැත්ම නිසා වානේ මිශ්ර ලෝහ වලින් සාදා ඇත. Komotashi දැඩි තත්ත්ව ප්රමිතීන් සපුරාලන බව සහතික කරමින් පිළිගත් සැපයුම්කරුවන්ගෙන් වානේ ලබා ගනී. තෝරාගත් වානේ මිශ්ර ලෝහ නිර්මාණය කර ඇත්තේ එන්ජිම ක්රියාත්මක වන විට දොඹකරය දරා සිටින දැඩි පීඩන සහ ආතතීන්ට ඔරොත්තු දීම සඳහා ය.

පියවර 2: ව්යාජය

ද්රව්යය තෝරාගත් පසු, ඊළඟ පියවර වන්නේ ව්යාජය. ව්යාජ ලෙස සකස් කිරීම යනු වානේ ඉහළ උෂ්ණත්වයකට රත් කර මුද්රණ යන්ත්රයක් හෝ මිටියක් භාවිතයෙන් හැඩ ගැන්වීමයි. මෙම ක්රියාවලිය ලෝහයේ ධාන්ය ව්යුහය සමපාත කරයි, එහි ශක්තිය සහ තෙහෙට්ටුව ප්රතිරෝධය වැඩි කරයි. කොමොටාෂි දොඹකරයේ රළු හැඩයක් නිර්මාණය කිරීම සඳහා උසස් ව්යාජ ශිල්පීය ක්රම භාවිතා කරයි. දොඹකරයේ අවසාන මානයන් සහ ගුණාංග සඳහා අත්තිවාරම සකසන බැවින් මෙම ආරම්භක හැඩගැන්වීම ඉතා වැදගත් වේ.

පියවර 3: තාප පිරියම් කිරීම

ව්යාජ ලෙස සකස් කිරීමෙන් පසු, දොඹකරය එහි යාන්ත්රික ගුණාංග තවදුරටත් වැඩිදියුණු කිරීම සඳහා තාප පිරියම් කිරීම සිදු කරයි. වානේ දෘඪතාව සහ ශක්තිය වැඩි කිරීම සඳහා නිවාදැමීම සහ තෙම්පරාදු කිරීම වැනි තාප පිරියම් කිරීමේ ක්රියාවලීන් භාවිතා වේ. නිවාදැමීමේදී, අවශ්ය ක්ෂුද්ර ව්යුහයේ අගුලු දැමීම සඳහා දොඹකරය ඉහළ උෂ්ණත්වයකින් වේගයෙන් සිසිල් වේ. උෂ්ණත්වය අඩු කිරීම සහ තද බව වැඩි කිරීම සඳහා දොඹකරය අඩු උෂ්ණත්වයකට නැවත රත් කිරීම ඇතුළත් වේ. Komotashi විසින් තාප පිරියම් කිරීමේ පරාමිතීන් පිළිබඳ නිරවද්ය පාලනය ඔවුන්ගේ දොඹකරය ප්රශස්ත කාර්ය සාධන ලක්ෂණ ලබා ගැනීම සහතික කරයි.

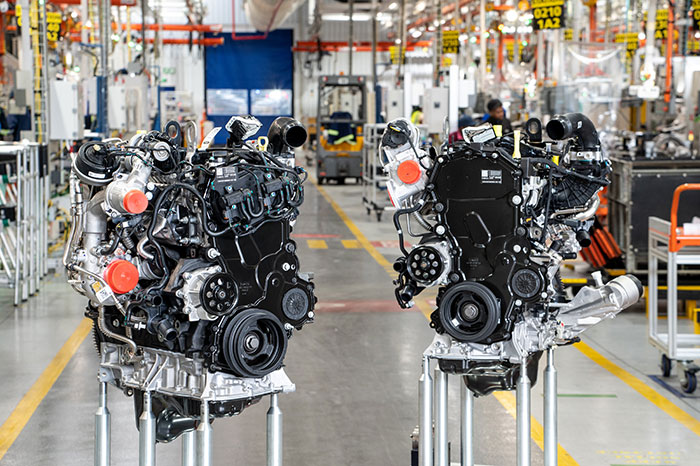

පියවර 4: යන්ත්රෝපකරණ

දොඹකරය දැන් එහි රළු හැඩය සහ තාප පිරියම් කිරීමත් සමඟ, ඊළඟ අදියර වන්නේ යන්ත්රෝපකරණ. යන්ත්රෝපකරණ යනු දොඹකරය නිශ්චිත ලෙස හැඩගස්වා ඇති අතර නිශ්චිත පිරිවිතරයන්ට ගැලපෙන පරිදි ප්රමාණයෙන් සකස් කර ඇති තීරණාත්මක පියවරකි. මෙයට හැරවීම, ඇඹරීම සහ ඇඹරීම ඇතුළු ක්රියාවලීන් කිහිපයක් ඇතුළත් වේ.

හැරවීම: දොඹකරය පට්ටලයක් මත සවි කර ඇති අතර, අතිරික්ත ද්රව්ය ඉවත් කිරීම සහ ප්රධාන සඟරා සහ කූරු කූරු නිර්මාණය කිරීම සඳහා කැපුම් මෙවලම් භාවිතා කරනු ලැබේ.

ඇඹරීම: දොඹකරයේ සංකීර්ණ ජ්යාමිතිය නිර්මාණය කිරීමට ඇඹරුම් යන්ත්ර භාවිතා කරයි, එනම් ප්රති බර සහ තෙල් මාර්ග වැනි.

ඇඹරීම: අවසාන වශයෙන්, දොඹකරයේ ජර්නල් සහ අල්ෙපෙනති සඳහා අවශ්ය ඉහළ නිරවද්යතාවයෙන් යුත් මතුපිට ලබා ගැනීම සඳහා ඇඹරුම් යන්ත භාවිතා කරනු ලැබේ. ඇඹරීම මගින් මතුපිට සිනිඳු සහ තද ඉවසීමක් ඇති බව සහතික කරයි, එය එන්ජිම ක්රියාත්මක කිරීමේදී ඝර්ෂණය සහ ඇඳීම අඩු කිරීම සඳහා ඉතා වැදගත් වේ.

Komotashi මෙම ක්රියාවලීන් සඳහා අති නවීන CNC (පරිගණක සංඛ්යාත්මක පාලන) යන්ත්ර භාවිතා කරයි, ඉහළම මට්ටමේ නිරවද්යතාවය සහ පුනරාවර්තනය සහතික කරයි.

පියවර 5: මතුපිට පිරියම් කිරීම

දොඹකරයේ කල්පැවැත්ම සහ කාර්ය සාධනය තවදුරටත් වැඩිදියුණු කිරීම සඳහා, මතුපිට පතිකාරක භාවිතා කරනු ලැබේ. සාමාන්ය මතුපිට ප්රතිකාර අතර නයිට්රයිඩින් සහ ෂොට් පීනින් ඇතුළත් වේ.

නයිට්රයිඩින්: මෙම ක්රියාවලිය නයිට්රජන් දොඹකරයේ මතුපිට ස්ථරයට ඇතුළු කර දෘඩ, ඇඳීමට ප්රතිරෝධී මතුපිටක් සාදයි. නයිට්රයිඩින් තෙහෙට්ටුව ප්රතිරෝධය වැඩි දියුණු කරයි, එන්ජිමක් තුළ ඇති අධික ආතති පරිසරය සඳහා තීරණාත්මක වේ.

වෙඩි තැබීම: මෙම ක්රියාවලියට සම්පීඩක ආතතිය ඇති කිරීම සඳහා කුඩා ගෝලාකාර මාධ්ය සමඟ දොඹකරයේ මතුපිට බෝම්බ හෙලීම ඇතුළත් වේ. වෙඩි තැබීම දොඹකරයේ තෙහෙට්ටුවේ ශක්තිය වැඩි කරයි, ඉරිතැලීම් සහ අසාර්ථක වීමේ අවදානම අඩු කරයි.

කොමොටාෂිගේ මතුපිට ප්රතිකාර ඒකාකාරී බව සහ ඵලදායී බව සහතික කිරීම සඳහා ඉතා සූක්ෂම ලෙස පාලනය වේ.

පියවර 6: තුලනය

එන්ජිමේ සුමට ක්රියාකාරිත්වය සඳහා සමබර දොඹකරයක් අත්යවශ්ය වේ. අසමතුලිතතාවය කම්පන වලට තුඩු දිය හැකි අතර, එය එන්ජිමේ ක්රියාකාරිත්වයට පමණක් නොව එන්ජින් සංරචකවල ආයු කාලයද අඩු කරයි. කොමොටාෂි දොඹකරයේ කිසියම් අසමතුලිතතාවයක් හඳුනා ගැනීමට සහ නිවැරදි කිරීමට උසස් ගතික සමතුලිත යන්ත්ර භාවිතා කරයි. පරිපූර්ණ සමතුලිතතාවයක් ලබා ගැනීම සඳහා කුඩා බර එකතු කරනු ලැබේ හෝ නිශ්චිත ප්රදේශ වලින් ද්රව්ය ඉවත් කරනු ලැබේ.

පියවර 7: පරීක්ෂා කිරීම සහ තත්ත්ව පාලනය

නිෂ්පාදන ක්රියාවලිය පුරාම කොමොටාෂි තත්ත්ව පාලනය කෙරෙහි දැඩි අවධානයක් යොමු කරයි. සෑම දොඹකරයක්ම දැඩි තත්ත්ව ප්රමිතීන්ට අනුකූල බව සහතික කිරීම සඳහා විවිධ අවස්ථා වලදී දැඩි පරීක්ෂාවන්ට භාජනය වේ. අතිධ්වනික පරීක්ෂණ සහ චුම්බක අංශු පරීක්ෂාව වැනි උසස් පරීක්ෂණ ක්රම, අභ්යන්තර හෝ මතුපිට දෝෂ හඳුනා ගැනීමට භාවිතා කරයි.

Ultrasonic Testing: මෙම විනාශකාරී නොවන පරීක්ෂණ ක්රමය දොඹකරයේ අභ්යන්තර දෝෂ හඳුනාගැනීම සඳහා අධි-සංඛ්යාත ශබ්ද තරංග භාවිතා කරයි.

චුම්බක අංශු පරීක්ෂාව: මෙම ක්රමයට දොඹකරය චුම්භක කිරීම සහ මතුපිට හා මතුපිට දෝෂ හඳුනාගැනීම සඳහා චුම්බක අංශු යෙදීම ඇතුළත් වේ.

කොමොටාෂිගේ ගුණාත්මකභාවය සඳහා ඇති කැපවීම, ඔවුන්ගේ පහසුකම හැර යන සෑම දොඹකරයක්ම දෝෂ වලින් තොර බවත් එන්ජිමක ප්රශස්ත ක්රියාකාරිත්වය සඳහා සූදානම් බවත් සහතික කරයි.

නිගමනය

උසස් තත්ත්වයේ දොඹකර නිෂ්පාදනය කිරීම සංකීර්ණ හා නිරවද්ය ක්රියාවලියක් වන අතර එය අදියර කිහිපයකින් සමන්විත වන අතර, අවසාන නිෂ්පාදනයේ ක්රියාකාරීත්වය සහ කල්පැවැත්ම සහතික කිරීම සඳහා එක් එක් තීරණාත්මක වේ. ප්රිමියම් අමුද්රව්ය සහ උසස් නිෂ්පාදන ක්රම භාවිතා කිරීමට Komotashi ගේ කැපවීම කර්මාන්තයේ ප්රමුඛයෙකු ලෙස ඔවුන්ව වෙන් කරයි. ද්රව්ය තෝරාගැනීමේ සිට අවසාන පරීක්ෂාව දක්වා, Komotashi's crankshafts ඉංජිනේරු විශිෂ්ටත්වයේ උච්චතම අවස්ථාව මූර්තිමත් කරයි, මෝටර් රථ එන්ජින් සඳහා විශ්වාසනීය සහ කාර්යක්ෂම කාර්ය සාධනයක් සපයයි.