0102030405

Коленчатые валы двигателей Комоташи: детальный взгляд на производственный процесс

2024-06-20 10:26:14

Введение

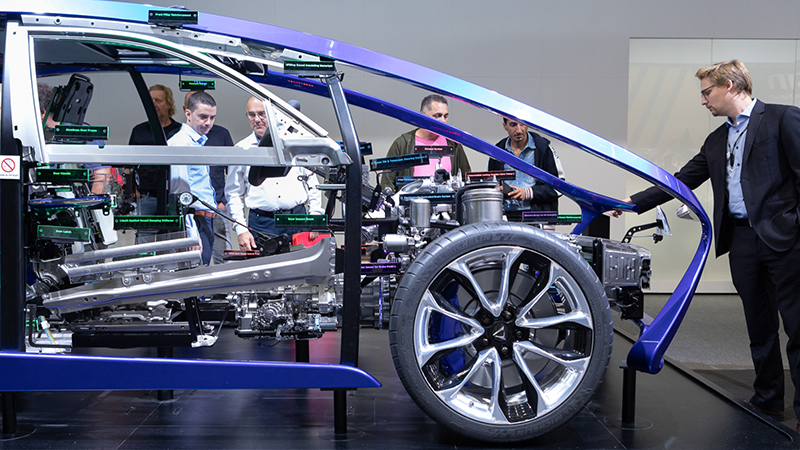

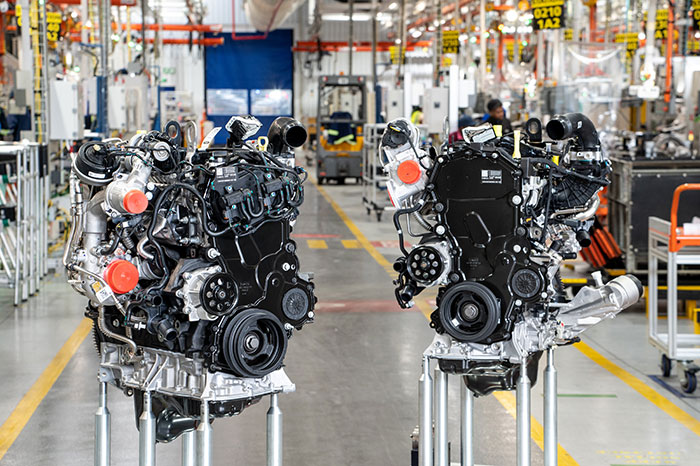

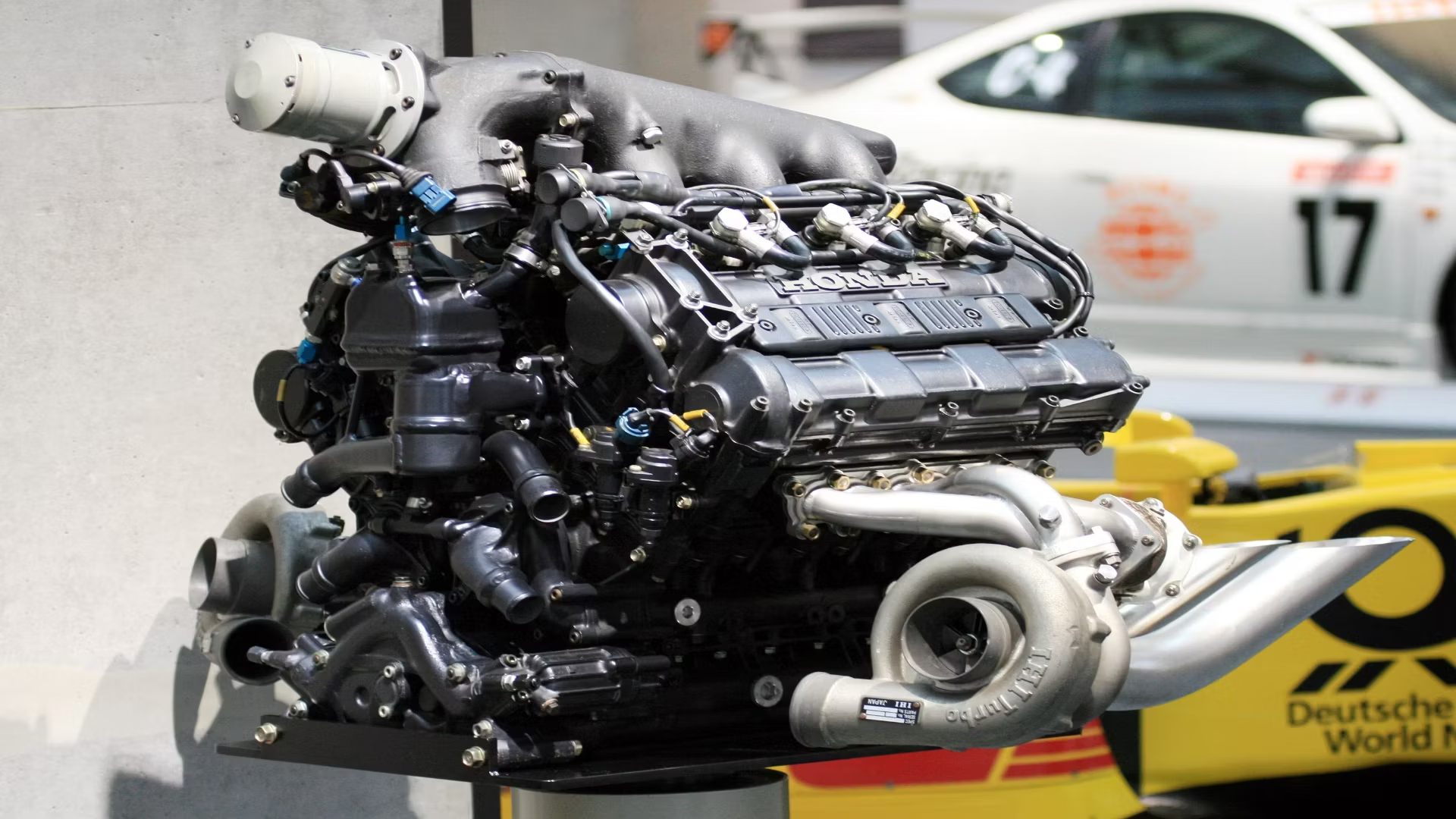

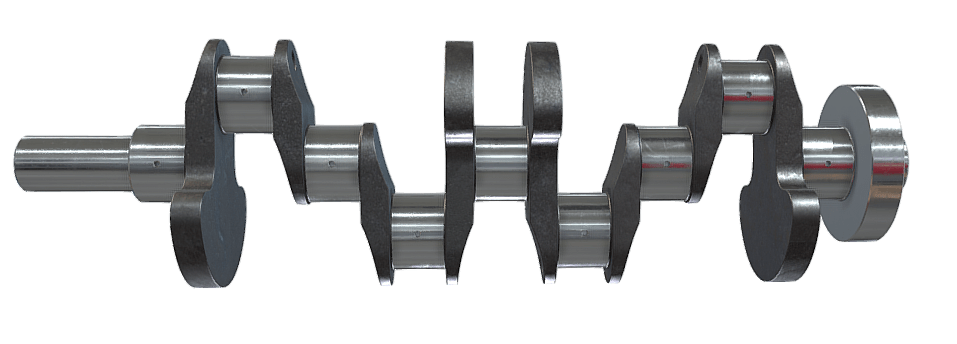

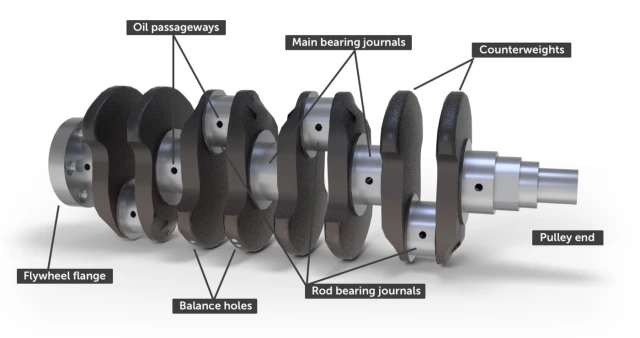

Коленчатые валы являются важнейшими компонентами автомобильных двигателей, преобразующими линейное движение поршней во вращательное движение, приводящее в движение колеса. Производство высококачественных коленчатых валов — сложный и точный процесс, включающий несколько этапов. Komotashi, лидер в области автомобилестроения, известен производством коленчатых валов, отличающихся высокой прочностью и эффективностью, с использованием сырья премиум-класса. В этой статье подробно рассматривается поэтапный процесс производства коленчатых валов в Комоташи, подчеркивая пристальное внимание к деталям и задействованные передовые технологии.

Шаг 1: Выбор материала

Первым шагом в производстве высококачественного коленчатого вала является выбор правильного материала. Комоташи уделяет большое внимание использованию сырья премиум-класса. Обычно коленчатые валы изготавливают из стальных сплавов из-за их прочности и долговечности. Komotashi закупает сталь у надежных поставщиков, гарантируя, что она соответствует строгим стандартам качества. Выбранные стальные сплавы рассчитаны на то, чтобы выдерживать большие нагрузки и нагрузки, которым подвергаются коленчатые валы во время работы двигателя.

Шаг 2: Ковка

После того, как материал выбран, следующим шагом является ковка. Ковка включает нагрев стали до высокой температуры, а затем придание ей формы с помощью пресса или молота. Этот процесс выравнивает зернистую структуру металла, повышая его прочность и усталостную стойкость. Комоташи использует передовые методы ковки для создания грубой формы коленчатого вала. Эта первоначальная форма имеет решающее значение, поскольку она закладывает основу для окончательных размеров и свойств коленчатого вала.

Шаг 3: Термическая обработка

После ковки коленчатый вал подвергается термической обработке для дальнейшего улучшения его механических свойств. Процессы термообработки, такие как закалка и отпуск, используются для повышения твердости и прочности стали. Во время закалки коленчатый вал быстро охлаждается от высокой температуры, чтобы зафиксировать желаемую микроструктуру. Затем следует отпуск, включающий повторный нагрев коленчатого вала до более низкой температуры для уменьшения хрупкости и повышения ударной вязкости. Точный контроль параметров термообработки компании Komotashi гарантирует достижение оптимальных эксплуатационных характеристик коленчатых валов.

Шаг 4: Обработка

Теперь, когда коленчатый вал имеет черновую форму и подвергнут термообработке, следующим этапом является механическая обработка. Механическая обработка является важным этапом, на котором коленчатому валу придается точная форма и размер в соответствии с точными спецификациями. Это включает в себя несколько процессов, включая точение, фрезерование и шлифование.

Токарная обработка: коленчатый вал устанавливается на токарном станке, а режущие инструменты используются для удаления лишнего материала и создания коренных шеек и шатунных шеек.

Фрезерование. Фрезерные станки используются для создания коленчатого вала сложной геометрии, например противовесов и масляных каналов.

Шлифование. Наконец, шлифовальные станки используются для получения высокоточных поверхностей, необходимых для шеек и пальцев коленчатого вала. Шлифование обеспечивает гладкость поверхностей и соблюдение жестких допусков, что имеет решающее значение для снижения трения и износа во время работы двигателя.

Компания Komotashi использует для этих процессов самые современные станки с ЧПУ (компьютерным числовым программным управлением), обеспечивающие высочайший уровень точности и повторяемости.

Шаг 5: Обработка поверхности

Для дальнейшего повышения долговечности и производительности коленчатого вала применяется обработка поверхности. Обычная обработка поверхности включает азотирование и дробеструйную обработку.

Азотирование: этот процесс вводит азот в поверхностный слой коленчатого вала, образуя твердую, износостойкую поверхность. Азотирование также повышает усталостную устойчивость, что имеет решающее значение для условий высоких напряжений внутри двигателя.

Дробеструйная обработка: этот процесс включает бомбардировку поверхности коленчатого вала небольшими сферическими материалами для создания сжимающих напряжений. Дробеструйная обработка повышает усталостную прочность коленчатого вала, снижая риск образования трещин и отказов.

Обработка поверхности Komotashi тщательно контролируется, чтобы обеспечить единообразие и эффективность.

Шаг 6: Балансировка

Сбалансированный коленчатый вал необходим для плавной работы двигателя. Дисбаланс может привести к вибрациям, которые не только влияют на производительность двигателя, но и сокращают срок службы его компонентов. Komotashi использует современные станки для динамической балансировки для обнаружения и устранения любого дисбаланса коленчатого вала. Добавляются небольшие грузы или удаляется материал из определенных участков для достижения идеального баланса.

Шаг 7: Проверка и контроль качества

На протяжении всего производственного процесса Комоташи уделяет большое внимание контролю качества. Каждый коленчатый вал проходит строгие проверки на различных этапах, чтобы гарантировать соответствие строгим стандартам качества. Передовые методы контроля, такие как ультразвуковой контроль и магнитопорошковый контроль, используются для обнаружения любых внутренних или поверхностных дефектов.

Ультразвуковой контроль. В этом методе неразрушающего контроля используются высокочастотные звуковые волны для обнаружения внутренних дефектов коленчатого вала.

Магнитопорошковый контроль: этот метод включает намагничивание коленчатого вала и нанесение магнитных частиц для обнаружения поверхностных и приповерхностных дефектов.

Приверженность Komotashi качеству гарантирует, что каждый коленчатый вал, покидающий предприятие, не имеет дефектов и готов к оптимальной работе двигателя.

Заключение

Производство высококачественных коленчатых валов — это сложный и точный процесс, включающий несколько этапов, каждый из которых имеет решающее значение для обеспечения эксплуатационных характеристик и долговечности конечного продукта. Приверженность компании Komotashi использованию высококачественного сырья и передовых технологий производства выделяет ее как лидера в отрасли. От выбора материала до окончательной проверки коленчатые валы Komotashi воплощают собой вершину инженерного совершенства, обеспечивая надежную и эффективную работу автомобильных двигателей.