0102030405

Komotashi variklio alkūniniai velenai: išsamus gamybos proceso vaizdas

2024-06-20 10:26:14 val

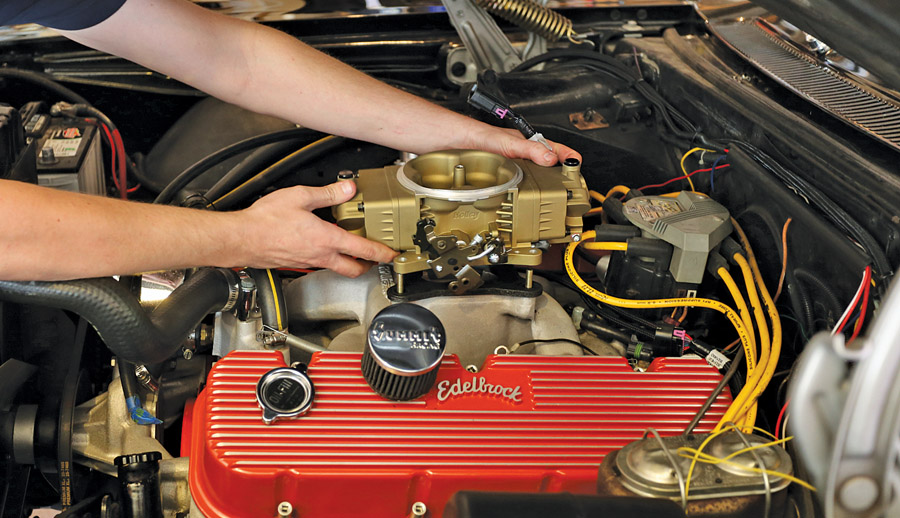

Įvadas

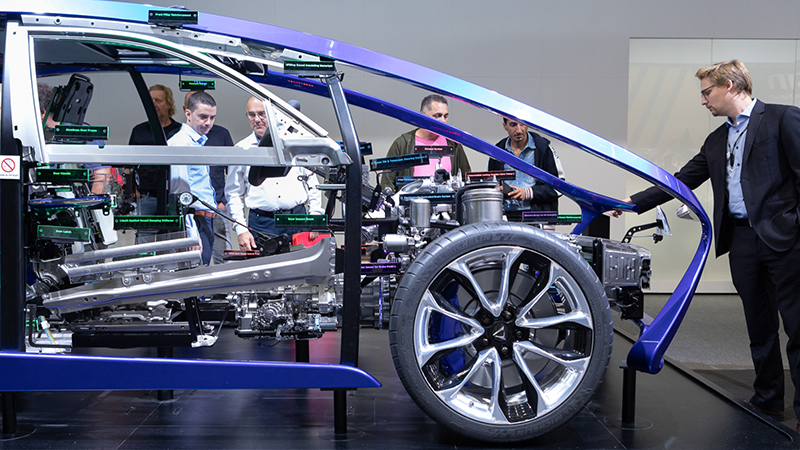

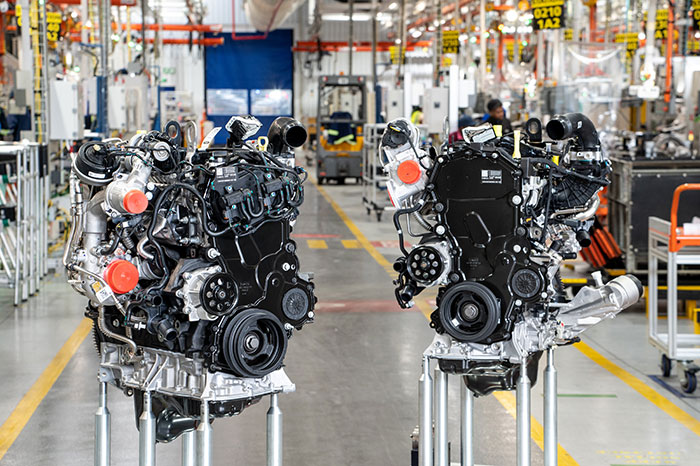

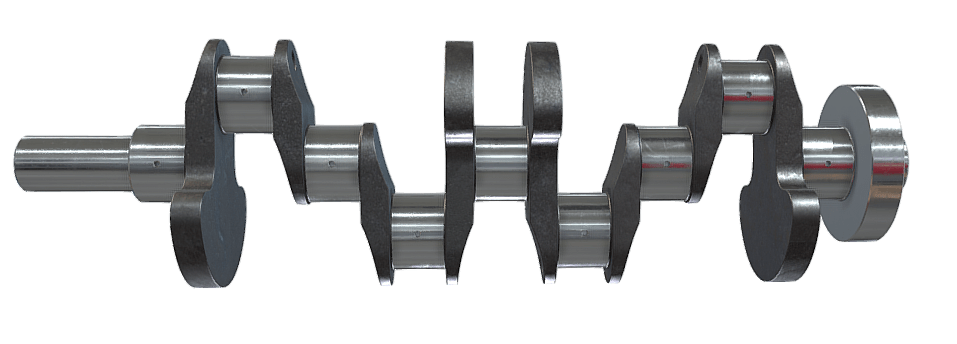

Variklio alkūniniai velenai yra svarbūs automobilių variklių komponentai, kurie linijinį stūmoklių judėjimą paverčia sukimosi judesiu, kad būtų varomi ratai. Aukštos kokybės alkūninių velenų gamyba yra sudėtingas ir tikslus procesas, apimantis kelis etapus. Komotashi, automobilių inžinerijos lyderis, yra žinomas dėl to, kad gamina alkūninius velenus, kurie yra labai patvarūs ir efektyvūs, naudojant aukščiausios kokybės žaliavas. Šiame straipsnyje išsamiai aprašomas Komotashi alkūninio veleno gamybos procesas, pabrėžiant kruopštų dėmesį detalėms ir pažangias technologijas.

1 veiksmas: medžiagos pasirinkimas

Pirmasis žingsnis gaminant aukštos kokybės alkūninį veleną yra tinkamos medžiagos pasirinkimas. Komotashi daug dėmesio skiria aukščiausios kokybės žaliavų naudojimui. Paprastai alkūniniai velenai yra pagaminti iš plieno lydinių dėl jų stiprumo ir ilgaamžiškumo. Komotashi tiekia savo plieną iš patikimų tiekėjų, todėl užtikrina, kad jis atitiktų griežtus kokybės standartus. Pasirinkti plieno lydiniai sukurti taip, kad atlaikytų intensyvų slėgį ir įtempius, kuriuos alkūniniai velenai ištveria variklio veikimo metu.

2 žingsnis: kalimas

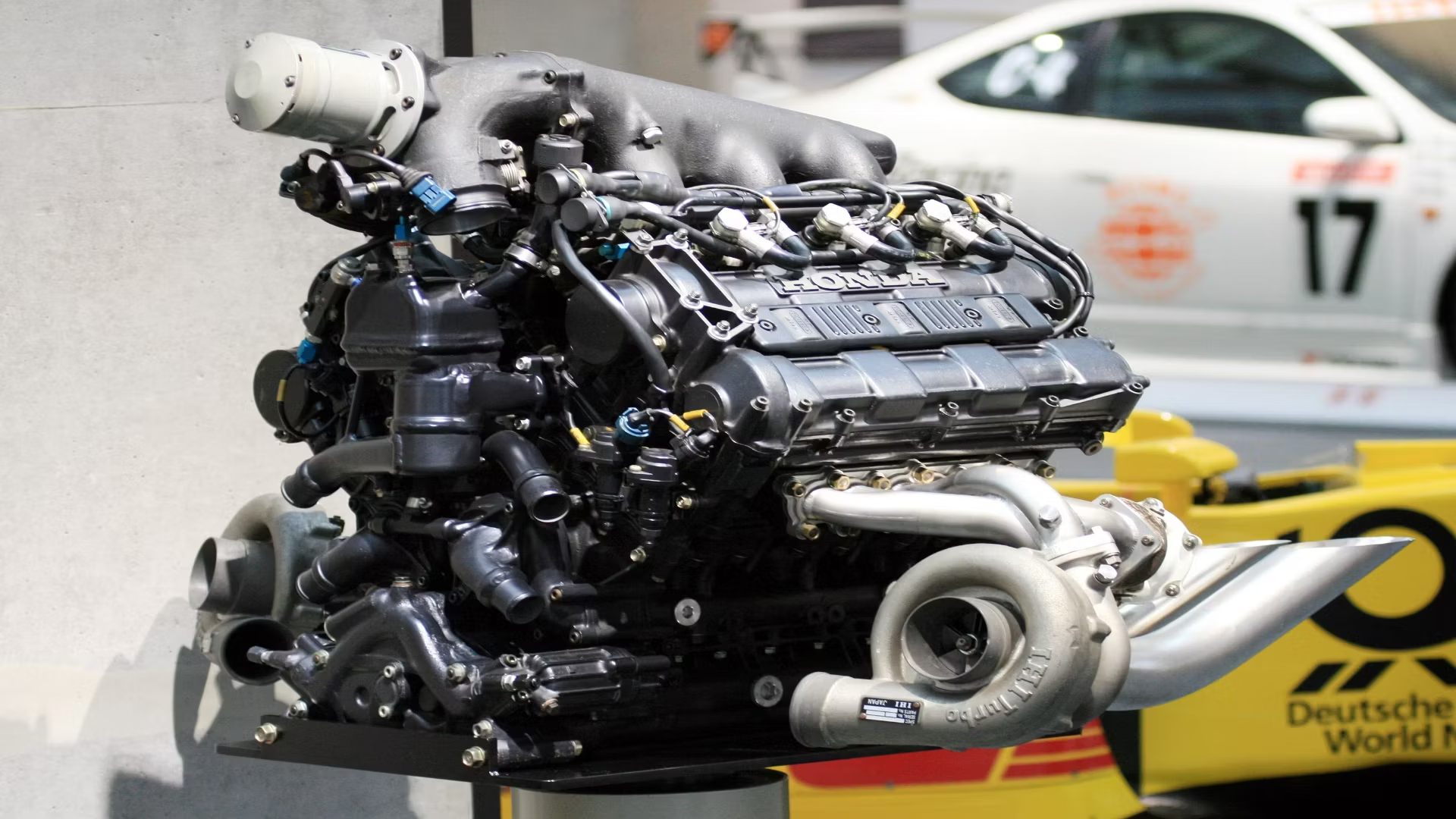

Pasirinkus medžiagą, kitas žingsnis yra kalimas. Kalimas apima plieno kaitinimą iki aukštos temperatūros ir formavimą naudojant presą arba plaktuką. Šis procesas išlygina metalo grūdėtumo struktūrą, padidindamas jo stiprumą ir atsparumą nuovargiui. Komotashi naudoja pažangias kalimo technologijas, kad sukurtų grubią alkūninio veleno formą. Šis pradinis formavimas yra labai svarbus, nes jis nustato pagrindą alkūninio veleno galutiniams matmenims ir savybėms.

3 žingsnis: terminis apdorojimas

Po kalimo alkūninis velenas yra termiškai apdorojamas, kad dar labiau pagerintų jo mechanines savybes. Plieno kietumui ir stiprumui padidinti naudojami terminio apdorojimo procesai, tokie kaip grūdinimas ir grūdinimas. Gesinimo metu alkūninis velenas greitai atšaldomas nuo aukštos temperatūros, kad užsifiksuotų norima mikrostruktūra. Po to seka grūdinimas, apimantis alkūninio veleno pakaitinimą iki žemesnės temperatūros, siekiant sumažinti trapumą ir padidinti kietumą. Tikslus Komotashi terminio apdorojimo parametrų valdymas užtikrina, kad jų alkūniniai velenai pasieks optimalias eksploatacines charakteristikas.

4 žingsnis: apdirbimas

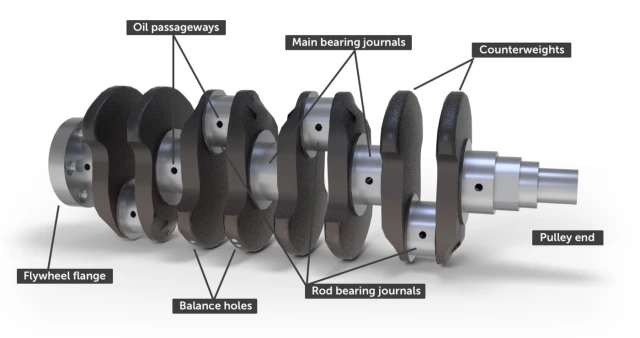

Kai alkūninis velenas dabar yra grubios formos ir termiškai apdorotas, kitas etapas yra apdirbimas. Apdirbimas yra svarbus žingsnis, kai alkūninis velenas yra tiksliai suformuotas ir parinktas taip, kad atitiktų tikslias specifikacijas. Tai apima kelis procesus, įskaitant tekinimą, frezavimą ir šlifavimą.

Tekinimas: alkūninis velenas yra sumontuotas ant tekinimo staklių, o pjovimo įrankiai naudojami medžiagos pertekliui pašalinti ir pagrindiniams kakliams bei alkūniniams kaiščiams sukurti.

Frezavimas: frezavimo staklės naudojamos sudėtingoms alkūninio veleno geometrijoms, pvz., atsvarams ir alyvos kanalams, sukurti.

Šlifavimas: galiausiai naudojamos šlifavimo staklės, kad būtų pasiekti aukšto tikslumo paviršiai, reikalingi alkūninio veleno kakliams ir kaiščiams. Šlifavimas užtikrina, kad paviršiai būtų lygūs ir neviršytų leistinų nuokrypių, o tai labai svarbu norint sumažinti trintį ir susidėvėjimą variklio veikimo metu.

„Komotashi“ šiems procesams naudoja pažangiausias CNC (kompiuterinio skaitmeninio valdymo) mašinas, užtikrinančias aukščiausią tikslumo ir pakartojamumo lygį.

5 žingsnis: paviršiaus apdorojimas

Siekiant dar labiau padidinti alkūninio veleno ilgaamžiškumą ir našumą, taikomas paviršiaus apdorojimas. Įprasti paviršiaus apdorojimo būdai yra azotavimas ir šveitimas.

Azotavimas: Šio proceso metu azotas patenka į alkūninio veleno paviršinį sluoksnį, sudarydamas kietą, dilimui atsparų paviršių. Azotavimas taip pat pagerina atsparumą nuovargiui, o tai labai svarbu esant didelio įtempimo varikliui aplinkai.

Šūvių pašalinimas: Šis procesas apima alkūninio veleno paviršiaus bombardavimą mažomis sferinėmis terpėmis, kad būtų sukeltas gniuždymo įtempis. Šratymas padidina alkūninio veleno atsparumą nuovargiui, todėl sumažėja įtrūkimų ir gedimų rizika.

Komotashi paviršiaus apdorojimas yra kruopščiai kontroliuojamas, kad būtų užtikrintas vienodumas ir efektyvumas.

6 žingsnis: balansavimas

Subalansuotas alkūninis velenas yra būtinas sklandžiam variklio darbui. Dėl disbalanso gali atsirasti vibracija, kuri ne tik turi įtakos variklio veikimui, bet ir sumažina variklio komponentų tarnavimo laiką. Komotashi naudoja pažangias dinaminio balansavimo mašinas, kad aptiktų ir ištaisytų bet kokį alkūninio veleno disbalansą. Pridedami nedideli svoriai arba pašalinama medžiaga iš tam tikrų sričių, kad būtų pasiektas tobulas balansas.

7 veiksmas: patikrinimas ir kokybės kontrolė

Viso gamybos proceso metu Komotashi didelį dėmesį skiria kokybės kontrolei. Kiekvienas alkūninis velenas įvairiais etapais yra kruopščiai tikrinamas, siekiant užtikrinti, kad jis atitiktų griežtus kokybės standartus. Vidiniams ar paviršiaus defektams aptikti naudojami pažangūs tikrinimo metodai, tokie kaip ultragarsinis bandymas ir magnetinių dalelių tikrinimas.

Ultragarsinis bandymas: Šis neardomasis bandymo metodas naudoja aukšto dažnio garso bangas, kad aptiktų vidinius alkūninio veleno trūkumus.

Magnetinių dalelių tikrinimas: Šis metodas apima alkūninio veleno įmagnetinimą ir magnetinių dalelių panaudojimą paviršiaus ir arti paviršiaus defektams aptikti.

Komotashi įsipareigojimas kokybei užtikrina, kad kiekvienas alkūninis velenas, paliekamas iš gamyklos, būtų be defektų ir paruoštas optimaliam variklio veikimui.

Išvada

Aukštos kokybės alkūninių velenų gamyba yra sudėtingas ir tikslus procesas, apimantis kelis etapus, kurių kiekvienas yra labai svarbus siekiant užtikrinti galutinio produkto veikimą ir ilgaamžiškumą. Komotashi atsidavimas naudoti aukščiausios kokybės žaliavas ir pažangias gamybos technologijas išskiria juos kaip pramonės lyderius. Nuo medžiagų parinkimo iki galutinės patikros – Komotashi alkūniniai velenai įkūnija inžinerinės kompetencijos viršūnę ir užtikrina patikimą ir efektyvų automobilių variklių veikimą.