0102030405

Sveifarásir véla Komotashi: Nákvæm úttekt á framleiðsluferlinu

2024-06-20 10:26:14

Inngangur

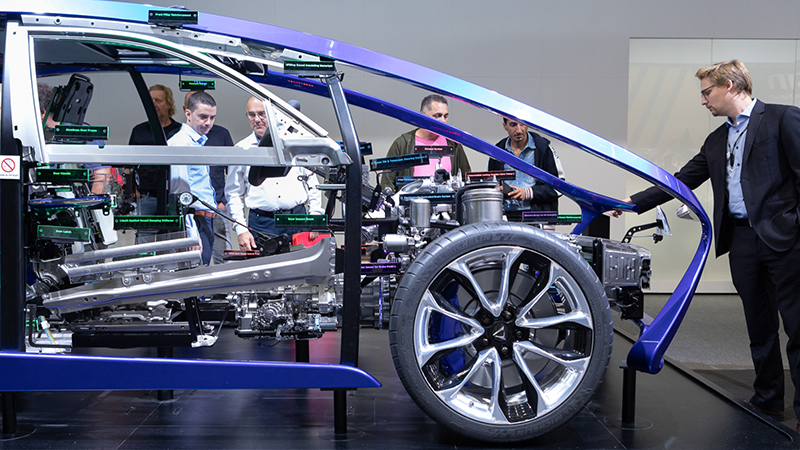

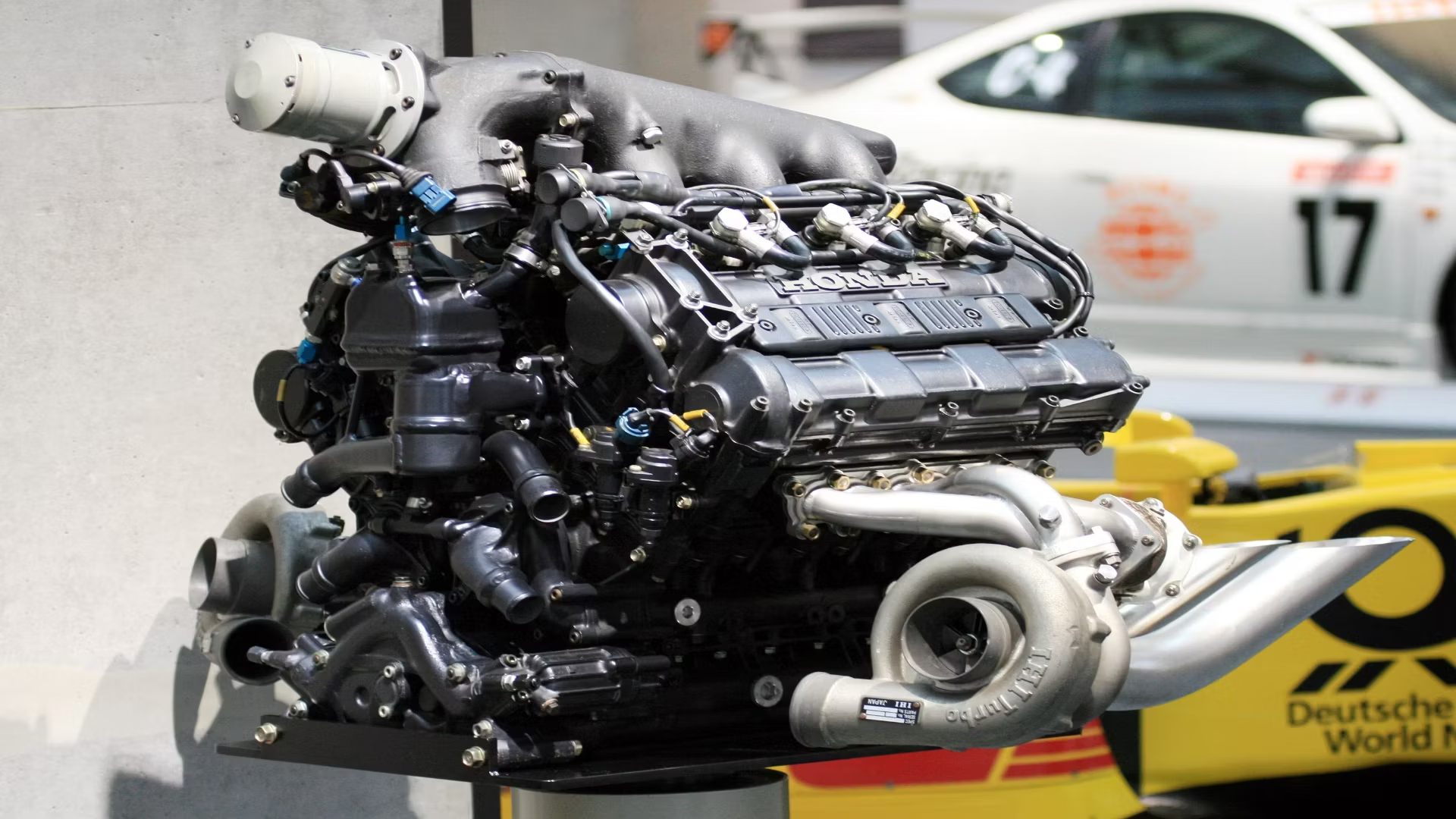

Sveifarásar vélar eru mikilvægir þættir í bílahreyflum og breyta línulegri hreyfingu stimpla í snúningshreyfingu til að knýja hjólin. Framleiðsla á hágæða sveifarásum er flókið og nákvæmt ferli sem tekur til margra þrepa. Komotashi, leiðandi í bílaverkfræði, er þekkt fyrir að framleiða sveifarása sem eru mjög endingargóðir og skilvirkir og nýta úrvals hráefni. Þessi grein kafar í skref-fyrir-skref ferli sveifarásarframleiðslu hjá Komotashi, og leggur áherslu á nákvæma athygli á smáatriðum og háþróaðri tækni sem um ræðir.

Skref 1: Efnisval

Fyrsta skrefið í að framleiða hágæða sveifarás er að velja rétta efnið. Komotashi leggur mikla áherslu á að nota úrvals hráefni. Venjulega eru sveifarásir gerðir úr stálblendi vegna styrkleika þeirra og endingar. Komotashi sækir stál sitt frá virtum birgjum og tryggir að það uppfylli strönga gæðastaðla. Valin stálblendi eru hönnuð til að standast mikinn þrýsting og álag sem sveifarásir þola þegar vélin er í gangi.

Skref 2: Smíða

Þegar efnið hefur verið valið er næsta skref að smíða. Smíða felst í því að hita stálið upp í háan hita og móta það síðan með pressu eða hamri. Þetta ferli samræmir kornabyggingu málmsins, eykur styrk hans og þreytuþol. Komotashi notar háþróaða smíðatækni til að búa til gróft form á sveifarásnum. Þessi upphafsmótun skiptir sköpum þar sem hún leggur grunninn að endanlegum stærðum og eiginleikum sveifarássins.

Skref 3: Hitameðferð

Eftir smíða fer sveifarásinn í hitameðhöndlun til að bæta vélrænni eiginleika þess enn frekar. Hitameðhöndlunarferli, svo sem slökkva og temprun, eru notuð til að auka hörku og styrk stálsins. Við slökkvun er sveifarásinn hratt kældur úr háum hita til að læsa viðkomandi örbyggingu. Hitun fylgir síðan, sem felur í sér að hita sveifarásinn aftur í lægra hitastig til að draga úr stökkleika og auka seigleika. Nákvæm stjórn Komotashi á hitameðhöndlunarbreytum tryggir að sveifarásir þeirra nái bestu frammistöðueiginleikum.

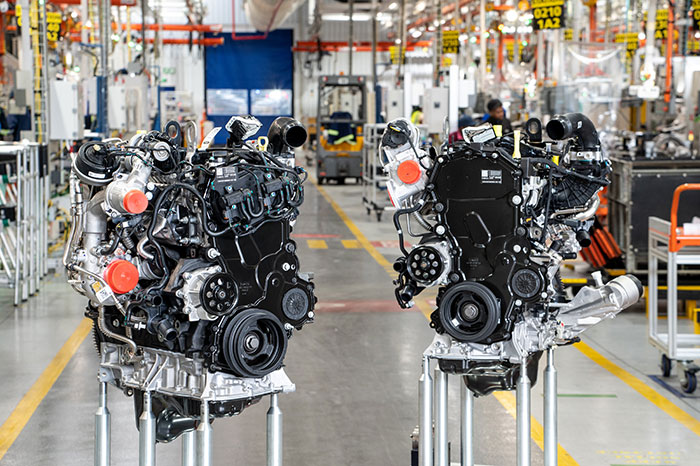

Skref 4: Vinnsla

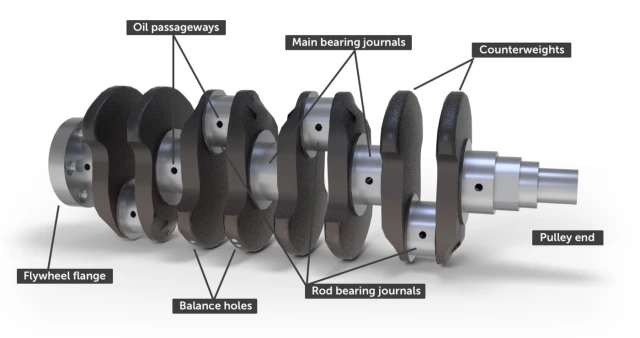

Þar sem sveifarásinn er nú í grófu formi og hitameðhöndlaður, er næsta stig vinnsla. Vinnsla er mikilvægt skref þar sem sveifarásinn er nákvæmlega lagaður og stærð til að uppfylla nákvæmar forskriftir. Þetta felur í sér nokkra ferla, þar á meðal snúning, mölun og mölun.

Snúningur: Sveifarásinn er festur á rennibekk og skurðarverkfæri eru notuð til að fjarlægja umfram efni og búa til helstu tappana og sveifpinnana.

Milling: Millivélar eru notaðar til að búa til flókna rúmfræði sveifarássins, svo sem mótvægi og olíuganga.

Slípun: Að lokum eru malavélar notaðar til að ná þeim hánákvæmu yfirborði sem krafist er fyrir sveifarásina og pinnana. Slípun tryggir að yfirborðið sé slétt og innan þröngra vikmarka, sem er mikilvægt til að draga úr núningi og sliti meðan vélin er í gangi.

Komotashi notar háþróaða CNC (Computer Numerical Control) vélar fyrir þessa ferla, sem tryggir hámarks nákvæmni og endurtekningarhæfni.

Skref 5: Yfirborðsmeðferð

Til að auka enn frekar endingu og frammistöðu sveifarássins er yfirborðsmeðferð beitt. Algengar yfirborðsmeðferðir fela í sér nítrun og kúluhreinsun.

Nitriding: Þetta ferli kemur köfnunarefni inn í yfirborðslag sveifarássins og myndar hart, slitþolið yfirborð. Nitriding bætir einnig þreytuþol, sem er mikilvægt fyrir mikið álagsumhverfi inni í vél.

Shot Peening: Þetta ferli felur í sér að sprengja yfirborð sveifarássins með litlum kúlulaga miðli til að framkalla þjöppunarálag. Skotsting eykur þreytustyrk sveifarássins og dregur úr hættu á sprungum og bilunum.

Yfirborðsmeðferðum Komotashi er nákvæmlega stjórnað til að tryggja einsleitni og skilvirkni.

Skref 6: Jafnvægi

Jafnvægur sveifarás er nauðsynlegur fyrir mjúkan gang vélarinnar. Ójafnvægi getur leitt til titrings, sem hefur ekki aðeins áhrif á afköst vélarinnar heldur einnig dregið úr endingu vélaríhluta. Komotashi notar háþróaðar kraftmikla jafnvægisvélar til að greina og leiðrétta ójafnvægi í sveifarásnum. Litlum lóðum er bætt við eða efni fjarlægt af ákveðnum svæðum til að ná fullkomnu jafnvægi.

Skref 7: Skoðun og gæðaeftirlit

Í öllu framleiðsluferlinu leggur Komotashi mikla áherslu á gæðaeftirlit. Hver sveifarás gangast undir strangar skoðanir á ýmsum stigum til að tryggja að hann uppfylli stranga gæðastaðla. Háþróuð skoðunartækni, svo sem úthljóðsprófun og segulmagnaðir agnir, eru notaðar til að greina innri galla eða yfirborðsgalla.

Ultrasonic prófun: Þessi óeyðandi prófunaraðferð notar hátíðni hljóðbylgjur til að greina innri galla í sveifarásnum.

Magnetic Particle Inspection: Þessi tækni felur í sér að segulmagna sveifarásinn og beita segulmagnaðir agnir til að greina yfirborðs- og yfirborðsgalla.

Skuldbinding Komotashi við gæði tryggir að sérhver sveifarás sem yfirgefur aðstöðu sína sé laus við galla og tilbúinn fyrir hámarksafköst í vél.

Niðurstaða

Framleiðsla á hágæða sveifarásum er flókið og nákvæmt ferli sem tekur til margra þrepa, sem hvert um sig skiptir sköpum til að tryggja frammistöðu og endingu lokaafurðarinnar. Ástundun Komotashi til að nota úrvals hráefni og háþróaða framleiðslutækni aðgreinir þá sem leiðandi í greininni. Allt frá efnisvali til lokaskoðunar, sveifarásar Komotashi fela í sér hátind verkfræðilegrar afburða, sem veita áreiðanlega og skilvirka afköst fyrir bílavélar.