0102030405

કોમોતાશીના એન્જિન ક્રેન્કશાફ્ટ્સ: ઉત્પાદન પ્રક્રિયા પર વિગતવાર દેખાવ

2024-06-20 10:26:14

પરિચય

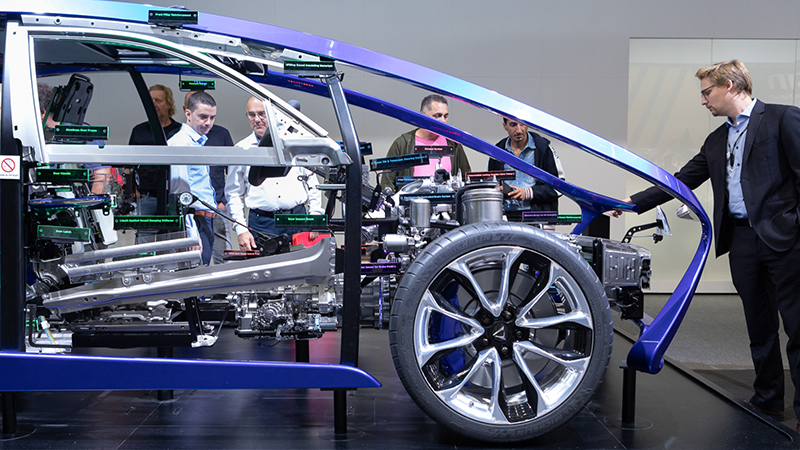

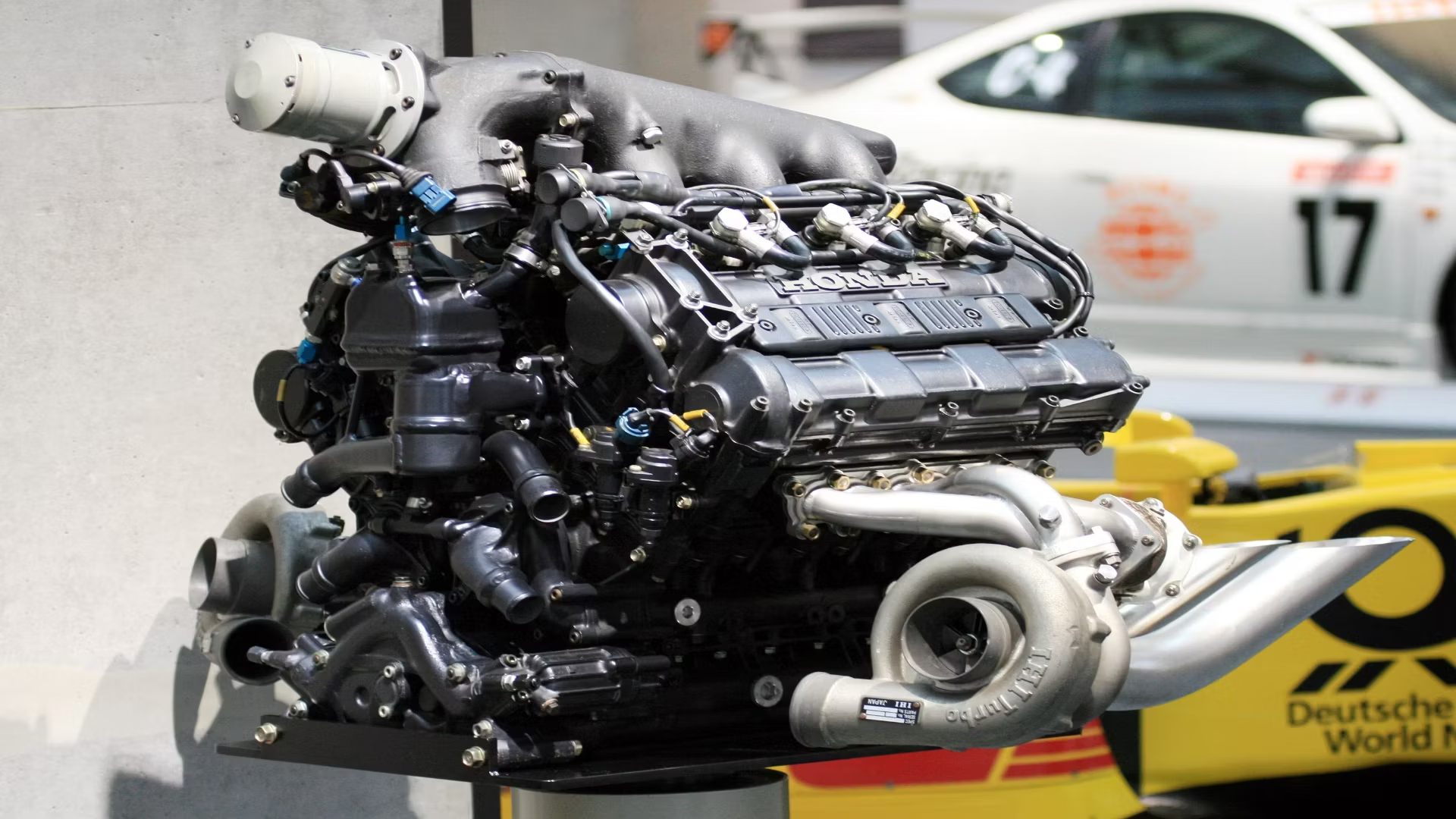

એન્જિન ક્રેન્કશાફ્ટ ઓટોમોટિવ એન્જિનમાં મહત્વપૂર્ણ ઘટકો છે, જે વ્હીલ્સ ચલાવવા માટે પિસ્ટનની રેખીય ગતિને રોટેશનલ ગતિમાં રૂપાંતરિત કરે છે. ઉચ્ચ-ગુણવત્તાવાળી ક્રેન્કશાફ્ટનું ઉત્પાદન એ એક જટિલ અને ચોક્કસ પ્રક્રિયા છે જેમાં બહુવિધ તબક્કાઓનો સમાવેશ થાય છે. કોમોતાશી, ઓટોમોટિવ એન્જિનિયરિંગમાં અગ્રણી, પ્રીમિયમ કાચી સામગ્રીનો ઉપયોગ કરીને અત્યંત ટકાઉ અને કાર્યક્ષમ એવા ક્રેન્કશાફ્ટના ઉત્પાદન માટે પ્રખ્યાત છે. આ લેખ કોમોતાશી ખાતે ક્રેન્કશાફ્ટના ઉત્પાદનની પગલું-દર-પગલાની પ્રક્રિયાનો અભ્યાસ કરે છે, જેમાં સામેલ વિગતો અને અદ્યતન તકનીકો પર ઝીણવટપૂર્વક ધ્યાન આપવામાં આવ્યું છે.

પગલું 1: સામગ્રીની પસંદગી

ઉચ્ચ-ગુણવત્તાવાળી ક્રેન્કશાફ્ટ બનાવવાનું પ્રથમ પગલું એ યોગ્ય સામગ્રી પસંદ કરવાનું છે. કોમોતાશી પ્રીમિયમ કાચો માલ વાપરવા પર ખૂબ ભાર મૂકે છે. સામાન્ય રીતે, ક્રેન્કશાફ્ટ તેમની મજબૂતાઈ અને ટકાઉપણુંને કારણે સ્ટીલ એલોયમાંથી બનાવવામાં આવે છે. કોમોતાશી તેનું સ્ટીલ પ્રતિષ્ઠિત સપ્લાયર્સ પાસેથી મેળવે છે, તે સુનિશ્ચિત કરે છે કે તે સખત ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે. પસંદ કરેલ સ્ટીલ એલોયને એન્જિનના સંચાલન દરમિયાન ક્રેન્કશાફ્ટ્સ સહન કરતા તીવ્ર દબાણ અને તાણનો સામનો કરવા માટે રચાયેલ છે.

પગલું 2: ફોર્જિંગ

એકવાર સામગ્રી પસંદ થઈ જાય, પછીનું પગલું ફોર્જિંગ છે. ફોર્જિંગમાં સ્ટીલને ઊંચા તાપમાને ગરમ કરવું અને પછી પ્રેસ અથવા હેમરનો ઉપયોગ કરીને તેને આકાર આપવાનો સમાવેશ થાય છે. આ પ્રક્રિયા ધાતુના અનાજના બંધારણને સંરેખિત કરે છે, તેની શક્તિ અને થાક પ્રતિકારને વધારે છે. કોમોતાશી ક્રેન્કશાફ્ટનો રફ આકાર બનાવવા માટે અદ્યતન ફોર્જિંગ તકનીકોનો ઉપયોગ કરે છે. આ પ્રારંભિક આકાર નિર્ણાયક છે કારણ કે તે ક્રેન્કશાફ્ટના અંતિમ પરિમાણો અને ગુણધર્મો માટે પાયો સુયોજિત કરે છે.

પગલું 3: હીટ ટ્રીટમેન્ટ

ફોર્જિંગ પછી, ક્રેન્કશાફ્ટ તેના યાંત્રિક ગુણધર્મોને વધુ સુધારવા માટે હીટ ટ્રીટમેન્ટમાંથી પસાર થાય છે. હીટ ટ્રીટમેન્ટ પ્રક્રિયાઓ, જેમ કે શમન અને ટેમ્પરિંગનો ઉપયોગ સ્ટીલની કઠિનતા અને શક્તિ વધારવા માટે થાય છે. શમન દરમિયાન, ક્રેન્કશાફ્ટને ઇચ્છિત માઇક્રોસ્ટ્રક્ચરમાં લૉક કરવા માટે ઊંચા તાપમાને ઝડપથી ઠંડુ કરવામાં આવે છે. પછી ટેમ્પરિંગ થાય છે, જેમાં ક્રેન્કશાફ્ટને નીચા તાપમાને ફરીથી ગરમ કરીને બરડપણું ઘટાડવા અને કઠિનતા વધારવાનો સમાવેશ થાય છે. કોમોતાશીનું હીટ ટ્રીટમેન્ટ પેરામીટર્સનું ચોક્કસ નિયંત્રણ સુનિશ્ચિત કરે છે કે તેમની ક્રેન્કશાફ્ટ શ્રેષ્ઠ પ્રદર્શન લાક્ષણિકતાઓ પ્રાપ્ત કરે છે.

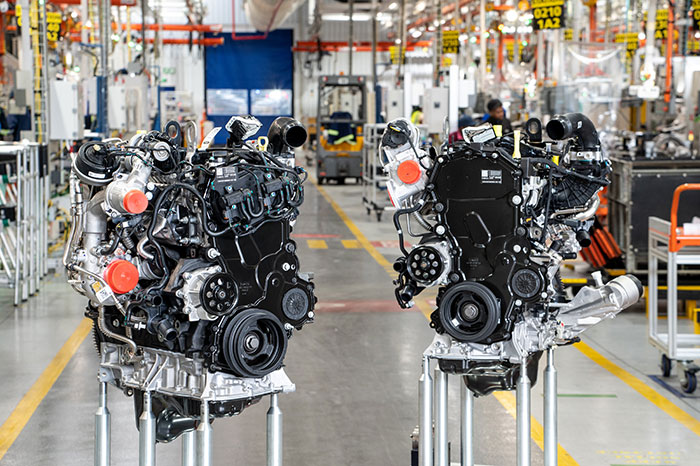

પગલું 4: મશીનિંગ

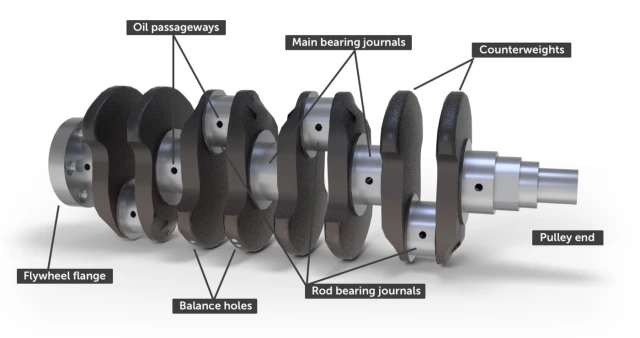

ક્રેન્કશાફ્ટ હવે તેના ખરબચડા આકારમાં અને હીટ-ટ્રીટેડ હોવાથી, આગળનું સ્ટેજ મશીનિંગ છે. મશીનિંગ એ એક નિર્ણાયક પગલું છે જ્યાં ક્રેન્કશાફ્ટ ચોક્કસ સ્પેસિફિકેશનને પહોંચી વળવા માટે ચોક્કસ આકાર અને કદનું હોય છે. આમાં ટર્નિંગ, મિલિંગ અને ગ્રાઇન્ડીંગ સહિત અનેક પ્રક્રિયાઓનો સમાવેશ થાય છે.

ટર્નિંગ: ક્રેન્કશાફ્ટ લેથ પર માઉન્ટ થયેલ છે, અને કટીંગ ટૂલ્સનો ઉપયોગ વધારાની સામગ્રીને દૂર કરવા અને મુખ્ય જર્નલ્સ અને ક્રેન્ક પિન બનાવવા માટે થાય છે.

મિલિંગ: મિલિંગ મશીનોનો ઉપયોગ ક્રેન્કશાફ્ટની જટિલ ભૂમિતિઓ બનાવવા માટે થાય છે, જેમ કે કાઉન્ટરવેઇટ અને ઓઇલ પેસેજ.

ગ્રાઇન્ડીંગ: છેલ્લે, ક્રેન્કશાફ્ટના જર્નલ્સ અને પિન માટે જરૂરી ઉચ્ચ-ચોકસાઇવાળી સપાટીઓ હાંસલ કરવા માટે ગ્રાઇન્ડીંગ મશીનનો ઉપયોગ કરવામાં આવે છે. ગ્રાઇન્ડીંગ એ સુનિશ્ચિત કરે છે કે સપાટીઓ સુંવાળી અને ચુસ્ત સહિષ્ણુતાની અંદર છે, જે એન્જીન ઓપરેશન દરમિયાન ઘર્ષણ અને ઘસારાને ઘટાડવા માટે નિર્ણાયક છે.

કોમોતાશી આ પ્રક્રિયાઓ માટે અત્યાધુનિક CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોનો ઉપયોગ કરે છે, ઉચ્ચતમ સ્તરની ચોકસાઇ અને પુનરાવર્તિતતા સુનિશ્ચિત કરે છે.

પગલું 5: સપાટીની સારવાર

ક્રેન્કશાફ્ટની ટકાઉપણું અને કામગીરીને વધુ વધારવા માટે, સપાટીની સારવાર લાગુ કરવામાં આવે છે. સામાન્ય સપાટીની સારવારમાં નાઇટ્રાઇડિંગ અને શોટ પીનિંગનો સમાવેશ થાય છે.

નાઇટ્રિડિંગ: આ પ્રક્રિયા ક્રેન્કશાફ્ટની સપાટીના સ્તરમાં નાઇટ્રોજન દાખલ કરે છે, જે સખત, વસ્ત્રો-પ્રતિરોધક સપાટી બનાવે છે. નાઇટ્રિડિંગ થાક પ્રતિકારમાં પણ સુધારો કરે છે, જે એન્જિનની અંદરના ઉચ્ચ-તણાવ વાતાવરણ માટે નિર્ણાયક છે.

શૉટ પીનિંગ: આ પ્રક્રિયામાં સંકુચિત તણાવને પ્રેરિત કરવા માટે નાના ગોળાકાર માધ્યમો સાથે ક્રેન્કશાફ્ટની સપાટી પર બોમ્બમારો કરવામાં આવે છે. શોટ પીનિંગ ક્રેન્કશાફ્ટની થાકની શક્તિમાં વધારો કરે છે, તિરાડો અને નિષ્ફળતાઓનું જોખમ ઘટાડે છે.

એકરૂપતા અને અસરકારકતા સુનિશ્ચિત કરવા માટે કોમોતાશીની સપાટીની સારવારને ઝીણવટપૂર્વક નિયંત્રિત કરવામાં આવે છે.

પગલું 6: સંતુલન

એક સંતુલિત ક્રેન્કશાફ્ટ સરળ એન્જિન કામગીરી માટે જરૂરી છે. અસંતુલન સ્પંદનો તરફ દોરી શકે છે, જે માત્ર એન્જિનની કામગીરીને જ અસર કરતું નથી પરંતુ એન્જિનના ઘટકોનું જીવનકાળ પણ ઘટાડે છે. કોમોતાશી ક્રેન્કશાફ્ટમાં કોઈપણ અસંતુલનને શોધવા અને તેને સુધારવા માટે અદ્યતન ગતિશીલ સંતુલન મશીનોનો ઉપયોગ કરે છે. સંપૂર્ણ સંતુલન પ્રાપ્ત કરવા માટે નાના વજન ઉમેરવામાં આવે છે અથવા ચોક્કસ વિસ્તારોમાંથી સામગ્રી દૂર કરવામાં આવે છે.

પગલું 7: નિરીક્ષણ અને ગુણવત્તા નિયંત્રણ

સમગ્ર ઉત્પાદન પ્રક્રિયા દરમિયાન, કોમોતાશી ગુણવત્તા નિયંત્રણ પર મજબૂત ભાર મૂકે છે. દરેક ક્રેન્કશાફ્ટ વિવિધ તબક્કામાં સખત તપાસમાંથી પસાર થાય છે તેની ખાતરી કરવા માટે કે તે સખત ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે. અદ્યતન નિરીક્ષણ તકનીકો, જેમ કે અલ્ટ્રાસોનિક પરીક્ષણ અને ચુંબકીય કણોનું નિરીક્ષણ, કોઈપણ આંતરિક અથવા સપાટીની ખામીને શોધવા માટે વપરાય છે.

અલ્ટ્રાસોનિક પરીક્ષણ: આ બિન-વિનાશક પરીક્ષણ પદ્ધતિ ક્રેન્કશાફ્ટમાં આંતરિક ખામીઓ શોધવા માટે ઉચ્ચ-આવર્તન ધ્વનિ તરંગોનો ઉપયોગ કરે છે.

મેગ્નેટિક પાર્ટિકલ ઈન્સ્પેક્શન: આ ટેકનિકમાં ક્રેન્કશાફ્ટને ચુંબકીય બનાવવા અને સપાટી અને નજીકની સપાટીની ખામીઓ શોધવા માટે ચુંબકીય કણો લાગુ કરવાનો સમાવેશ થાય છે.

ગુણવત્તા પ્રત્યે કોમોતાશીની પ્રતિબદ્ધતા એ સુનિશ્ચિત કરે છે કે દરેક ક્રેન્કશાફ્ટ તેમની સુવિધા છોડીને ખામીઓથી મુક્ત છે અને એન્જિનમાં શ્રેષ્ઠ કામગીરી માટે તૈયાર છે.

નિષ્કર્ષ

ઉચ્ચ-ગુણવત્તાવાળી ક્રેન્કશાફ્ટનું ઉત્પાદન એ એક જટિલ અને ચોક્કસ પ્રક્રિયા છે જેમાં બહુવિધ તબક્કાઓનો સમાવેશ થાય છે, દરેક અંતિમ ઉત્પાદનની કામગીરી અને ટકાઉપણું સુનિશ્ચિત કરવા માટે નિર્ણાયક છે. પ્રીમિયમ કાચો માલ અને અદ્યતન ઉત્પાદન તકનીકોનો ઉપયોગ કરવા માટે કોમોતાશીનું સમર્પણ તેમને ઉદ્યોગમાં અગ્રણી તરીકે અલગ પાડે છે. સામગ્રીની પસંદગીથી લઈને અંતિમ નિરીક્ષણ સુધી, કોમોતાશીની ક્રેન્કશાફ્ટ એન્જિનિયરિંગ શ્રેષ્ઠતાના શિખરને મૂર્ત બનાવે છે, જે ઓટોમોટિવ એન્જિન માટે વિશ્વસનીય અને કાર્યક્ષમ પ્રદર્શન પ્રદાન કરે છે.